Caratteristiche del lavoro – Granulometrie – Sequenze granulometriche – Reperibilità degli abrasivi per realizzare specchi per telescopi.

CARATTERISTICHE DEL LAVORO:

Come già accennato in altri articoli riguardanti la realizzazione di specchi per telescopi, la lavorazione amatoriale più corrente di un tale oggetto prevede che un disco di vetro grezzo che costituirà lo specchio, venga strofinato col suo centro contro il bordo di un secondo disco di vetro facente funzione di utensile, con interposizione di abrasivo in polvere e ad umido, che porterà le zone di contatto a consumarsi, con lo specchio che assumerà una superficie concava e sferica, svasata poi in forma parabolica nelle fasi finali di lavorazione; mentre la superficie dell’utensile assumerà la forma complementare convessa.

CARATTERISTICHE DEGLI ABRASIVI:

Quelli in polvere sono quindi compagni di viaggio del “grattatore di vetro”, fino a compimento della sua opera. Essi sono fatti di materiali durissimi dotati di spigoli vivi e taglienti, che per contatto a pressione si frantumano e frantumano il vetro in briciole di dimensione mediamente paragonabile alla dimensione del loro grano , o della loro grana (ambedue i termini equivalgono al termine “Grit” anglosassone).

PERICOLOSITA’ DELLA LAVORAZIONE:

Il fornitore degli abrasivi deve mettere a disposizione dell’acquirente le schede di sicurezza e di uso di tutti i materiali e prodotti venduti. Ma il pericolo potenzialmente maggiore di tutta la lavorazione rimane quello di inalare il vetro sotto forma di silice a livello molecolare.

Dal punto di vista tecnico, tutte le fasi della lavorazione devono avvenire “ad umido”. Occorre sapere quindi che se ciò avviene nella realtà, è scongiurata ogni possibilità di inalazione di vetro, e di conseguenza la lavorazione, come da secoli viene fatta, non presenterebbe problemi di pericolosità.

DENOMINAZIONE E DIMENSIONI:

Ogni abrasivo si distingue con un numero di “grano”, che esprime il numero di maglie per pollice quadrato del setaccio utilizzato per ottenere la sua precisa separazione dalle particelle di dimensione diversa.Anche se oggi in realtà ciò avviene solo per le grane più grossolane, che vanno dalla 16 alla 220.

Oltre la grano 220, cioè dalla 240 alla 3000, molte aziende non usano più setacci, ma operano la separazione per “Elutriazione”, cioè sedimentazione in acqua delle polveri. Dove le polveri di dimensioni del granulo maggiori, sedimentano prima delle altre. Ad esempio la polvere diametro medio 100 micron sedimenta in 1 minuto, mentre la polvere con grano medio 16 micron sedimenta in un’ora: Quindi la prima prenderà nome (ad esempio) di smeriglio 1’, mentre la seconda Smeriglio 60’.

NOTA: La tecnologia moderna ci fa dimenticare che, in tempi anche non tanto antichi, l’ingegno sopperiva completamente ad essa. E la mancanza di disponibilità commerciale di un abrasivo garantito raffinato in una ben precisa granulometria, veniva colmata dal “preistorico” processo di sedimentazione, che permetteva (e permette tutt’ora) di mettere a bagno una certa quantità di abrasivo macinato, e dopo aver atteso il tempo necessario (eventualmente buttando via i depositi grossolani ottenuti fino a quel momento), ottenere dal quel momento in poi, un deposito granulometrico perfettamente raffinato (senza uso di macchinari, come avrebbero potuto già ottenere gli uomini delle caverne). FINE DELLA NOTA

L’abitudine al gergo professionale nelle industrie è durissima da cambiare, e quindi, nonostante sia forse più utile e immediato capirsi chiamando un abrasivo col diametro del suo chicco medio, si utilizzano ancora diverse codifiche che rendono necessarie tabelle di equivalenza delle varie grane con le dimensioni del chicco, o grano medio.

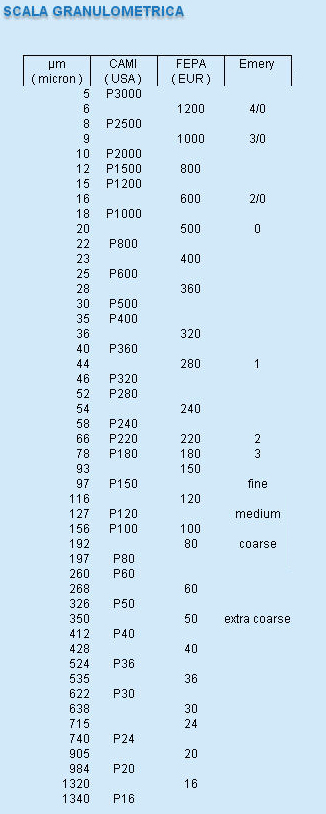

Tabella delle granulometrie abrasive con equivalenze in micron

I tipi di abrasivo utilizzati nella lavorazione degli specchi sono:

- Il carburo di silicio denominato universalmente Carborundum;

- L’ossido di alluminio fuso denominato Corindone (ma prende anche il nome di Granato, o Smeriglio o Emery alla francese);

- Il Diamante industriale;

- L’ossido di Zirconio;

- L’ossido di Cerio;

- L’ossido di Ferro.

Nella realizzazione degli specchi per telescopi si utilizzano polveri abrasive di granulometria decrescente dalle fasi iniziali a quelle finali della lavorazione.

Il lavoro inizia di solito con la faticosa sbozzatura o scavo della curva, che avviene utilizzando grane molto grossolane, come ad esempio la 60 per gli specchi medio grandi (grano medio 268 micron, alias circa 2.5 decimi di mm); o il grano 80 per gli specchi medio piccoli (grano medio 192 micron, alias 2 decimi di mm scarsi) in modo che lo scavo proceda con maggiore velocità ed efficienza nell’asportazione della grande quantità di vetro.

Una volta che sia stata raggiunta la profondità “ di freccia” desiderata nella calotta di sfera abrasa in quel modo, occorre proseguire la lavorazione con diverse sessioni, in ciascuna delle quali si utilizza via via un abrasivo con grano circa dimezzato rispetto a quello precedente, fino ad affinare la superficie ottenendola nuovamente perfettamente lucida.

Il cambio di grana avviene non appena, ad un esame attento della superficie in lavorazione, magari facendo uso di mezzi di ingrandimento, l’abrasivo attuale abbia cancellato ogni traccia delle asperità lasciate dalla grana precedente.

TIPI DI ABRASIVI E IMPIEGO

CARBURO DI SILICIO: E’ un materiale ceramico “extraterrestre” di durezza 9 della scala di Mohs.

La scala di Mohs parte a ritroso dalla durezza 10 del diamante, che è la massima durezza assoluta di qualsiasi materiale.

Una durezza 9 è quindi solo seconda al diamante.

La definizione di materiale Extraterrestre è dovuta la fatto che oggi sappiamo il Carburo di Silicio essere comunissimo nello spazio interstellare e nelle meteoriti, perchè prodotto nelle vicinanze delle stelle giganti rosse che sintetizzano il carbonio in grande quantità con un processo nucleosintetico di unione di tre atomi di elio.

“Sulla Terra” allo stato naturale è rarissimo, ma è prodotto artificialmente dal 1893 (scopritrice la società americana “Carborundum”) utilizzando sabbia e carbone Coke in forni elettrici con resistenze in grafite a temperature di circa 2500°c, nelle vicinanze delle quali si forma Carburo di Silicio cristallino purissimo di colore verde, che allontanandosi dagli elettrodi cristallizza in forma meno pura e meno abrasiva cambiando colore in nero. E’ venduto all’ingrosso in sacchi da 25 kg con granulometrie dalla 24 alla 1500 mentre la sua vendita al minuto in Italia è meno facile da trovare.

- IMPIEGO: E’ il più diffuso abrasivo utilizzato (anche personalmente) in tutte le fasi di realizzazione della superficie sferica degli specchi: Dalla sbozzatura iniziale, con le grane tanto più grossolane quanto più è grande lo specchio da realizzare, alla affinatura “satinata” finale con la grana 800 (non ho mai usato la grana 1000 e non ho mai avuto problemi di rugosità e di successiva lucidatura).

OSSIDO DI ALLUMINIO FUSO, sinonimo di Corindone (o Smeriglio, o Emery, o Granato): E’ un materiale ceramico di durezza 8 della scala di Mohs. Le sue grane sono normalmente fini, cioè partono dalla 180 che misura 78 micron ed arrivano alla 1200 con 6 micron, ma nella lavorazione degli specchi di solito di utilizza al massimo la W6 che ha diametro 14 micron ed equivale praticamente alla grana 800. la loro identificazione è scelleratamente “criptica” con numeri a una cifra che non dicono nulla, preceduti da una lettera W; oppure semplicemente dal numero di minuti di sedimentazione.

- IMPIEGO: Oggi questo genere di abrasivi è meno utilizzato di un tempo, e quindi essi sono anche molto difficili da trovare. Erano (e sono tuttora) consigliati perché meno aggressivi del carborundum, e quindi era più facile ottenere una superficie meno rugosa nelle lavorazioni a macchina, come in quelle manuali, a prezzo però di un maggior tempo di lavorazione.

Francamente e da addetto ai lavori, mi sento di ribadire che oggi con la lavorazione manuale (che già non presenta l’aggressività di quella a macchina) non vi è praticamente differenza nel perfetto lucido (ottenibile beninteso con la solita pece e ossidi di cerio o di zirconio), su specchi lavorati fino alla grana 800 di carborundum, o lavorati alla equivalente (per dimensione del chicco) grana W6 dell’ossido di alluminio.

DIAMANTE INDUSTRIALE : è carbonio puro, ed è di durezza 10 nella scala Mohs, cioè il più duro materiale conosciuto.

Nella fabbricazione degli specchi amatoriali non viene utilizzato in polvere ma può talvolta proficuamente venire utilizzato per lo scavo della curva su semplici macchine a tavola girevole, sotto forma di utensili a tazza o a disco incrostati galvanicamente di polvere di diamante industriale.

OSSIDO DI CERIO: E’ una polvere di colore bianco roseo con grana intorno al micron, (esiste anche la più rara OPALINA, che però è polvere di ossido di cerio ulteriormente raffinata). Ambedue sono utilizzate nelle fasi di lucidatura e successiva parabolizzazione della superficie dello specchio proveniente dalla “satinatura” della grana 800 del carborundum. E’ utilizzato non più per semplice interposizione misto ad acqua fra i due dischi specchio e utensile di vetro, ma ha come supporto una guarnitura dell’utensile con uno strato di quadretti di pece di durezza tale da “cedere” solo parzialmente in conseguenza del riscaldamento per attrito dato dalla lavorazione.

Il cedimento solo parziale della pece, e la incrostazione in essa dell’ossido di cerio, assieme alla presenza di poca acqua e della temperatura di lavoro ottimale (che si ottiene normalmente dopo almeno mezz’ora di corse dell’utensile), sono gli ingredienti indispensabili per produrre sulla superficie in vetro dello specchio, non più solo abrasione, ma abrasione accompagnata da un “trasporto” molecolare di vetro ben visibile al microscopio (come arrotondamento dei bordi scheggiati dei crateri, fino a loro scomparsa), il quale vetro tornato localmente fluido (a livello molecolare), per l’attrito della pece e degli altri componenti, va letteralmente a tappare i crateri e a spianare le microscopiche asperità superficiali, creando un lucido eccellente come quello del pelo libero dell’acqua quando viene trapassata dalla luce solare incidente, senza emettere riflessi spuri nel punto di incidenza.

Lucido impossibile da ottenere quando gli abrasivi (pur di grana infinitamente piccola, ed in assenza di un mezzo semi rigido come la pece), possono rotolare liberamente fra le superfici di utensile e specchio.

OSSIDO DI ZIRCONIO: E’ utilizzato in odontoiatria e ortopedia per fabbricare protesi (dentiere, coxe di femore ecc). Ridotto in polvere finissima, grazie alla sua struttura molecolare cubica (simile a quella del diamante) è durissimo, e quindi fragile ma abrasivo nei suoi frammenti ceramici con bordi taglienti (perchè terminano con spigoli affilati “a livello molecolare”).

Personalmente l’ho utilizzato per la lavorazione di uno specchio 300F6 ma non ho notato differenze con l’ossido di Cerio. Anzi…: Il Cerio ad un certo punto della lavorazione crea autonomamente quella benefica schiuma nell’acqua, in grado di far circolare molto efficientemente l’abrasivo, e creare quel citato “trasporto molecolare” desiderato. Schiuma che con l’ossido di zirconio non avviene autonomamente ma deve essere provocata aggiungendo un poco di detersivo per piatti nell’acqua di lavorazione. Ma il suo difetto maggiore rimane è la scarsa reperibilità e con essa il prezzo più elevato del Cerio.

OSSIDO DI FERRO (oppure ossalato di ferro) : Il primo è detto “Rossetto” o alla francese “Rouge a polir” o nel gergo americano “Rouge”. Sono abrasivi “poveri” nel senso di molto più comuni un tempo, cioè meno esotici del Cerio e dello Zirconio, perciò fin da metà ‘800 molto diffusi, ed inizialmente forse gli unici abrasivi utilizzati. La loro minore abrasività obbligava a una lavorazione più lunga ed accurata, fornendo però superfici di un lucido eccellente.

Il grande problema che presentano, e che ne ha decretato l’abbandono, è che sporcano di ruggine qualsiasi cosa con cui vengano in contatto. E ciò è grave perché non esiste modo per pulire tessuti e molti suppellettili sporchi di ruggine.

LA SEQUENZA DELLE GRANE UTILIZZABILI

La sequenza è finalizzata ad affinare la superficie dello specchio con la diminuzione progressiva della grana dell’abrasivo. Quindi essa è guidata dai dimezzamenti che si possono individuare prendendo in considerazione le dimensioni in micron del grano medio, indicate nella tabella delle equivalenze (figura1).

Ovviamente la sequenza dei dimezzamenti è determinata dalla grana di partenza, per arrivare comunque sempre almeno alla grana finale 800.

Il dimezzamento non è tassativo ma è il metodo che offre il miglior rendimento, e perchè rende facile vedere al microscopio la scomparsa dei crateri lasciati dalla precedente grana. Scomparsa che segnala che è tempo di cambiare grana.

Però qualsiasi grana nei dintorni del valore dimezzato della precedente può andare bene. Tutt’al più incide solo allungando i tempi di lavoro, poiché il passaggio da una grossolana ad un grana troppo fine richiederà maggior tempo per far scomparire le grandi asperità.

Un esempio di sequenza può essere la seguente

| Carborundum | 60 | 80 | 120 | 180 | 240 | 400 | 800 | Ossido di Cerio |

| Ø Micron | 268 | 192 | 116 | 78 | 54 | 23 | 12 | 1- 1.5 |

In mezzo ai valori indicati esiste tutta le seguente serie di altre grane, che può sostituire una o più voci, in funzione della disponibilità del fornitore di vendita al minuto.

| Grana | 100 | 150 | 220 | 280 | 320 | 360 | 500 | 600 | 1000 | 1200 |

| Ø Micron | 156 | 93 | 66 | 44 | 36 | 28 | 20 | 16 | 9 | 6 |

LE QUANTITA’

di abrasivi dipendono dal diametro dello specchio che si vuole realizzare e dal modo di lavorare di chi lo realizza, e perciò non è facile indicarne di attendibili.

L’errore che si commette più facilmente è quello di abbondare con l’abrasivo nell’intento di aumentare il rendimento dello scavo, ma con l’effetto pratico opposto di costringerlo a “macinare” se stesso in grande quantità, limitando il lavoro che invece avremmo desiderato aumentare, e così sprecando inutilmente abrasivo nella sua autodistruzione inoperosa.

Per la determinazione delle quantità, fino a poco tempo fa (cioè prima che a rendere poco conveniente ’autocostruzione degli specchi di piccole dimensioni, arrivassero sui nostri mercati gli specchi cinesi pronti e a basso prezzo) si poteva sbirciare sui cataloghi dei fornitori europei, leggendo la composizione dei kit di abrasivi per autocostruzione ottica in vendita. E forse ciò si può ancora fare oggi, se di questi fornitori qualcuno è sopravvissuto (ma la morìa è stata grande).

Riporto i dati di un fornitore europeo che ha chiuso pochi anni fa.

| Diametro specchio | Da 230 a 250 mm | Da 290 a 350 mm |

Da 360 a 400 mm |

|

Pietra Cote per cianfrinare |

N°1 | N°1 |

N°1 |

|

Sbozzatura Carbo 60 |

1.5 Kg | 1.5 Kg |

2 Kg |

|

Sbozzatura Carbo 80 |

1 Kg | 1.5 Kg |

2 Kg |

|

Rodaggio Curve carbo 120 |

500 g | 500g |

1 Kg |

|

Carbo 180 (Emery W240 ) |

500 g | 500g |

1 Kg |

|

Affinatura Carbo 240 (Emery W240) |

250g | 350g |

500g |

|

Carbo 400 |

150g | 250g |

400g |

|

Carbo 800 (Emery W6) |

100g | 100g |

100g |

|

Carbo 1000 (Emery W8) |

50g | 50g |

100g |

|

Lucidatura Pece nera Gulgoz #64 |

1 Kg | 1 kg |

2 kg |

|

Ossido di cerio |

150g | 150g |

250g |

|

Opalina (Ossido di Cerio raffinato) |

100g | 150g |

150g |

Riporto quì sotto la sequenza che ho usato personalmente nella lavorazione del mio 250F5.

Dopo la soddisfacente realizzazione di quel diametro, essendomi trovato bene, ho continuato ad utilizzare la stessa sequenza di abrasivi anche per i lavori successivi. La realizzazione del 250F5 partiva da un blank già pre-sbozzato da Reginato, e quindi escludeva l’uso delle grane grossolane di quella fase di lavoro.

Quelle che seguono sono le registrazioni sul mio” libro giornale del grattatore di vetro” relative alla lavorazione del 250F5 ad esclusione parabolizzazione che è durata quasi altrettanto, con diversi “game over” e ritorno verso la sfera, con un consumo di ossido di cerio di circa 200 g.

| Carbo | 120 | 180 | 320 | 500 | 800 |

| Consumati | 0 | 71 g | 82 g | 25 g | 29 g |

| N° seccate | 0 | 70 | 85 | 28 | 28 |

| Consumo medio di abrasivo per ogni tipo di grana | ~ 1 grammo a seccata |

| Totale seccate | 211 |

| Durata ciascuna minuti | 3 |

Totale minuti di lavoro 633 pari a 10.55 ore (e circa 633 giri intorno al tavolo da lavoro).

Al ritmo di due corse al secondo (una andata e un ritorno) sommano 75960 corse manuali eseguite…Ma i bicipiti invece di lamentarsi ringraziano!

REPERIBILITA’: Per celia, ma anche in verità possiamo dire che in Italia di questi tempi abbiamo una grande quantità di ogni tipo di …”grane” …(nel senso del termine italiano corrispondente all’anglosassone “troubles”), ben diverso dal tipo delle abrasive. Queste ultime però, a differenza delle prime, sono merce desiderabile ma molto rara (in Italia) , specie come vendita al minuto.

I fornitori dettaglianti (c’è un minimo commercio al dettaglio anche in Italia, ma è indirizzato alla lavorazione delle pietre preziose) vanno cercati in rete inserendo in ricerca le voci, ad esempio “Sfaccettatrici per pietre preziose”oppure “macchine da taglio pietre preziose”; E all’interno dei siti che vendono quelle macchine, si trovano pure i materiali di consumo da esse utilizzati, che sono “polveri di lucidatura” ovvero Ossido di cerio o di alluminio per le sfaccettatrici; mentre per le macchine da taglio si tratta di polveri di “carburo di silicio”.

Una di queste ditte italiane si chiama Gemmarum Lapidator .

Novi fornitori in Europa compaiono e scompaiono a seconda della forza della crisi mondiale che ci attanaglia, e di solito vendono questi abrasivi solo a corredo dell’acquisto di un vetro “blank” da lavorare. Una recente ditta che vende anche separatamente è la francese OAMS optique astronomique.

Qualche foto: