Características del trabajo - Agregados - Secuencias granulométricas - La trazabilidad de los productos abrasivos para lograr espejos para telescopios.

CARACTERÍSTICAS DE TRABAJO:

Como ya se ha mencionado en otros artículos relacionados con la construcción de espejos para telescopios, Se espera que el procesamiento de aficionados más actual de un objeto de tal manera que un disco de vidrio en bruto que constituirá el espejo, se frota con su centro contra tablero una función de herramienta de conformación segundo disco de vidrio, con la interposición de polvo abrasivo y húmedo, lo que traerá las áreas de contacto para ser consumidos, con el espejo que asumirá una superficie esférica cóncava y, entonces avellanado en forma parabólica en la etapa final de procesamiento; mientras que la superficie de la herramienta asumirá la forma convexa complementaria.

CARACTERÍSTICAS DE ABRASIVE:

Esos polvos son entonces miembro de la "viaje rascador de cristal", hasta la finalización de su obra. Están hechas de materiales muy duros con bordes afilados y cortantes, que por contacto de presión añicos y moler el vidrio en grumos de tamaño de promedio comparable con el tamaño de su trigo , o su dinero (Ambos términos son equivalentes a la expresión “Arena” Anglosajón).

PELIGRO’ PROCESAMIENTO:

El proveedor de abrasivos debe poner a disposición de las hojas de datos de seguridad y uso de todos los materiales y productos que se venden. Pero la potencialmente mayor peligro de todo el proceso se mantiene a inhalar el vidrio en forma de sílice a nivel molecular.

Desde un punto de vista técnico, todas las etapas del procesamiento deben llevarse a cabo “mojado”. Es necesario saber de modo que si esto sucede en la realidad, Se ha evitado cualquier posibilidad de que la inhalación de cristal, y en consecuencia el procesamiento, como se hace desde hace siglos, no producen problemas de riesgo.

NOMBRE Y DIMENSIONES:

Cada abrasivo se destaca con una serie de "trigo", que expresa el número de puntadas por pulgada cuadrada del tamiz utilizado para obtener su separación precisa de diversa.Anche partículas de tamaño si hoy en realidad esto sucede sólo para granos más gruesos, que van desde 16 una 220.

Además el grano 220, es decir, desde 240 una 3000, muchas empresas ya no usan tamices, pero operan la separación de "decantación", es decir, la sedimentación de los polvos en agua. Cuando el tamaño de los polvos más granulares, asentarse antes de que otros. Por ejemplo, el polvo de diámetro medio 100 micras de sedimentos y 1 minuto, mientras que el polvo con el grano promedio 16 sedimentos micras y un'ora: Luego tomar el primer nombre (por ejemplo) y por Emery 1 ', mientras que el segundo Emery 60 '.

NOTA: La tecnología moderna nos hace olvidar que, incluso en tiempos no tan antiguos, resuelto completamente el ingenio a ella. Y la falta de disponibilidad comercial de un abrasivo garantizada refinado en un tamaño muy específico de partículas, Estaba lleno de “prehistórico” proceso de sedimentación, que permitió (y todavía se permite) para absorber una cierta cantidad de suelo abrasivo, y después de esperar el tiempo necesario (posiblemente tirar los depósitos gruesos obtenidos hasta ese momento), obtener de ese punto en adelante, un depósito granulométrica perfectamente refinado (el uso de maquinaria, la forma en que ya se podían conseguir los hombres de las cavernas). Final de la nota

El hábito de la jerga profesional en la industria es muy difícil de cambiar, y luego, aunque quizá sea más útil y fácil de entender llamando a un abrasivo con un diámetro medio de grano, aún así, usan diferentes codificaciones que hacen necesarias tablas de equivalencia de diferentes granos con el tamaño del grano, o grano medio.

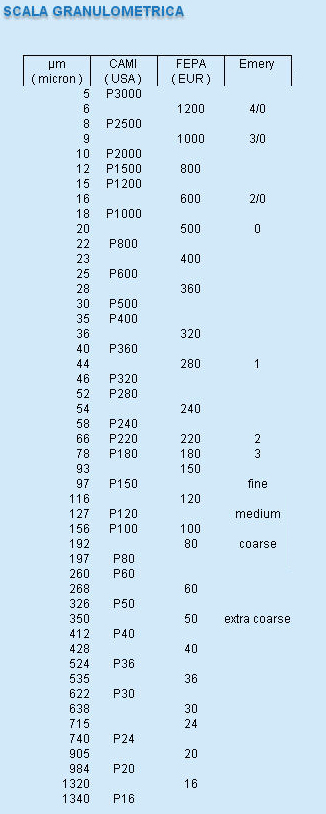

Tabla de equivalencias con tamaños de partícula abrasivas en micras

Los tipos de abrasivos utilizados en el procesamiento de los espejos son:

- El carburo de silicio llamado universalmente Carborundum;

- El óxido de aluminio fundido llamado corindón (sino que también lleva el nombre de granate, o Emery Emery o francés);

- La industria del diamante;

- El óxido de circonio;

- El óxido de cerio;

- El óxido de hierro.

En la realización de los espejos para telescopios utilizando polvos abrasivos de la disminución de tamaño de grano de las etapas iniciales a los finales de la transformación.

El trabajo por lo general comienza con el desbaste laboriosa o excavación de la curva, que tiene lugar utilizando granos muy gruesos, tal como 60 para medianas y grandes espejos (grano medio 268 micrón, alias acerca 2.5 décimas de mm); o trigo 80 para medianos y pequeños espejos (grano medio 192 micrón, alias 2 algunas décimas de mm) de modo que la excavación procede con mayor rapidez y eficiencia en la eliminación de la gran cantidad de cristal.

Una vez que se ha alcanzado, la "profundidad de la flecha" se desea en el casquillo de la bola erosionada de ese modo, Hay que seguir trabajando con diferentes sesiones, en cada uno de los cuales se utiliza gradualmente un grano abrasivo con aproximadamente reducido a la mitad en comparación con la anterior, hasta afinar conseguir de nuevo a la superficie perfectamente pulida.

El cambio de grano se lleva a cabo tan pronto como sea, a un examen cuidadoso de la superficie que se está mecanizando, tal vez haciendo uso de los medios de aumento, abrasivo presente ha borrado todo rastro de las asperezas dejadas por el grano anterior.

TIPOS DE ABRASIVOS Y EMPLEO

El carburo de silicio: Es un material cerámico “extraterrestre” dureza 9 la escala de Mohs.

La escala de Mohs de dureza parte hacia atrás desde 10 diamante, que es la dureza máxima absoluta de cualquier material.

Una dureza 9 Es por lo tanto sólo segunda al diamante.

La definición de material extraterrestre es debido al hecho de que ahora sabemos el SiC a ser muy común en el espacio interestelar y en meteoritos, porque el producto en las proximidades de las estrellas gigantes rojas que sintetizan de carbono en grandes cantidades con un proceso nucleosintetico unión de tres átomos de helio.

"En la Tierra" en su estado natural es muy raro, pero se produce artificialmente por 1893 (descubridor sociedad americana "Carborundo") utilizando arena y carbón en hornos de coque con resistencias eléctricas en grafito a temperaturas de aproximadamente 2500 ° C, en la proximidad de la cual está formada Carburo de silicio de cristal verde puro, que lejos de los electrodos cristaliza en forma pura menos y menos abrasivo que cambia de color en negro. Es vende a granel en bolsas 25 kg con tamaños de partículas desde 24 una 1500 mientras que su venta al por menor en Italia no es fácil de encontrar.

- USO: Y 'el abrasivo usada más común (personalmente) en todas las fases de realización de la superficie esférica de los espejos: Desde el desbaste inicial, con los granos mucho más gruesa que cuanto mayor sea el espejo de lograr, la formación de charcos “satén” final con el grano 800 (Nunca había usado el grano 1000 y nunca he tenido ningún problema rugosidad y posterior pulido).

ZONA DE ÓXIDO DE ALUMINIO, sinónimo de corindón (o Emery, O Emery, o granate): dureza E' de un material cerámico 8 la escala de Mohs. Sus granos son normalmente termina, que parten de 180 que las medidas 78 micras y llegar a 1200 con 6 micrón, pero por lo general en el procesamiento de los espejos de utilizar al máximo el W6 que tiene un diámetro 14 micras y es prácticamente equivalente a la de grano 800. su identificación es penalmente “críptica” con los números de un solo dígito que no dicen nada, precedido por una letra W; o simplemente por el número de minutos de sedimentación.

- USO: Hoy en día este tipo de abrasivo usada es de menos de un tiempo, y luego también son muy difíciles de encontrar. eran (y todavía son) Recomendado carborundum porque menos agresiva, y luego fue más fácil obtener una superficie menos rugosa en las operaciones de mecanizado, como en los manuales, sin embargo, en un precio mayor tiempo de procesamiento.

Franca y privilegiada, Me gustaría reiterar que hoy en día con el procesamiento manual (que ya no tiene la agresividad de la máquina) no hay diferencia práctica en el brillo perfecto (por supuesto que se puede obtener con el terreno de juego habitual y de cerio o circonio, óxidos), espejos de mecanizadas hasta que el grano 800 en carborundum, o mecanizado para el equivalente (para el tamaño de grano) óxido de aluminio de grano W6.

INDUSTRIAL DE DIAMANTE : es carbono puro, y la dureza 10 la escala de Mohs, que es el material más duro conocido.

En la fabricación de espejos aficionados que no se utiliza en forma de polvo, pero a veces se puede utilizar provechosamente para la excavación de la curva en las máquinas simples con mesa giratoria, en forma de herramientas de taza o incrustaciones galvánicamente disco de polvo de diamante industrial.

El óxido de cerio: Es un color rosa grit polvo blanco alrededor micras, (existe también el más raroOPALINA, que, sin embargo, es aún más polvo refinado de óxido de cerio). Ambos se utilizan en pasos de pulido y la posterior parabolizzazione de la superficie del espejo de la “satinatura” el grano 800 Del ratas. mi’ ya no se utiliza para sencilla interposición agua mezclada entre los dos discos de espejo y utensilio de vidrio, pero tiene como un juego de bielas herramienta de soporte con una capa a cuadros de pitch dureza tal que se “rendición” sólo parcialmente como resultado de calentamiento por fricción dado por el procesamiento.

El único fallo parcial del terreno de juego, y el ensuciamiento en ella dell 'óxido de cerio, junto con la presencia de un poco de agua y encontrar la temperatura de trabajo óptima (que se alcanzan normalmente después de al menos media hora de la herramienta se ejecutó), son los ingredientes esenciales para producir en la superficie de vidrio espejo, ya no es sólo la abrasión, pero la abrasión acompañado de un "transporte" molecular claramente visibles bajo un microscopio de vidrio (como un redondeo de los bordes astillados de cráteres, hasta su desaparición), que el vidrio posterior localmente fluida (a nivel molecular), para la fricción del terreno de juego y los otros componentes, literalmente, se va a conectar los cráteres y para allanar las asperezas microscópicas, la creación de un excelente pulido que el de la superficie libre del agua cuando es atravesado por la luz solar incidente, sin emitir reflexiones espurias en el punto de incidencia.

Pulido imposible de obtener cuando el abrasivo (mientras infinitamente pequeño grano, y en ausencia de un medio rígidos semi como el tono), Ellos pueden rodar libremente entre la herramienta y superficies de espejo.

El óxido de circonio: E 'se utiliza en odontología y ortopedia para fabricar prótesis (dentadura postiza, coxe fémur etc.). Reducido a un polvo fino, Gracias a su estructura molecular cúbica (similar a la del diamante) es difícil, y por lo tanto frágil, pero abrasivo en sus fragmentos de cerámica con bordes afilados (debido a que termina con bordes afilados “a nivel molecular”).

Personalmente he utilizado para el procesamiento de un espejo 300F6, pero no se dio cuenta diferencias con el óxido de cerio. en efecto…: El cerio en un cierto punto del mecanizado crea agua de la espuma autonomuosly beneficioso, poder circular de manera muy eficiente el abrasivo, y crear el indicado “transporte molecular” deseado. Espuma que con el óxido de circonio no se hace de forma independiente sino que debe ser causado por la adición de una pequeña cantidad de detergente en el agua para las placas de procesamiento. Sin embargo, su mayor defecto es la falta de disponibilidad se mantiene y con ella el precio más alto de Cerio.

óxido de hierro(o oxalato de hierro) : El primero se llama “lápiz labial” o francés “rojo Pulido” o el argot americano “Colorete”. Abrasivo "pobre" en el sentido de un tiempo mucho más comunes, es decir, menos exótico cerio y de zirconio, Por lo tanto, desde mediados de los '800 generalizada, y tal vez en un principio sólo se usa abrasivos. Su baja abrasividad obligó a un procesamiento más largo y más preciso, que también proporciona excelentes superficies de brillo.

El mayor problema que tengo, y que ha determinado el abandono, es que el óxido sucia cualquier cosa con la que entre en contacto. Y es grave porque no hay manera de limpiar las telas y muchos muebles de óxido sucias.

GRITS secuencia de uso

La secuencia está diseñado para refinar la superficie del espejo con la disminución progresiva de la arena abrasiva. Por lo tanto, es guiado por reducir a la mitad que es el tamaño en micras del grano promedio puede ser identificado teniendo en cuenta, se indica en la tabla de equivalencias (figura1).

Obviamente, la secuencia de reducción a la mitad se determina por la partida de grano, para llegar siempre al menos el último grano 800.

La vida media no es exhaustiva, pero es el método que proporciona el mejor rendimiento, y porque hace que sea fácil de ver la desaparición de los cráteres dejados por el grano anterior bajo el microscopio. señalando que es el momento de cambiar de grano desaparición.

Pero cualquier arenilla en el medio de la zona valor anterior puede caber. En más afectados por el alargamiento del tiempo de trabajo, ya que la transición de un grano grueso a una también se buscará más tiempo para limpiar los grandes asperezas.

Un ejemplo de una secuencia puede ser como sigue

| Carborundo | 60 | 80 | 120 | 180 | 240 | 400 | 800 | El óxido de cerio |

| Ø Micron | 268 | 192 | 116 | 78 | 54 | 23 | 12 | 1- 1.5 |

En medio de los valores indicados existe a lo largo de la siguiente serie de otros sémola, que puede sustituir a una o más entradas, dependiendo de la disponibilidad del proveedor de ventas por minuto.

| Grana | 100 | 150 | 220 | 280 | 320 | 360 | 500 | 600 | 1000 | 1200 |

| Ø Micron | 156 | 93 | 66 | 44 | 36 | 28 | 20 | 16 | 9 | 6 |

LA CANTIDAD '

abrasiva depende del diámetro del espejo que se desea lograr y la forma de trabajar de la persona que lleva a cabo, y por lo tanto no es fácil indicar fiable.

El error que se comete con mayor facilidad es abundar con el abrasivo con el fin de aumentar la eficiencia de la excavación, pero con el efecto práctico frente a obligarlo a “moler” a sí mismo en gran cantidad, limitando el trabajo que en vez aumentaría deseada, y así perder innecesariamente abrasivo en su inoperante autodestrucción.

Para la determinación de la cantidad, hasta hace poco (es decir, antes de hacer apenas conveniente autocostruzione' de pequeños espejos, Llegaron en nuestros mercados retrovisores sin ángulo chino y de bajo precio) usted podría mirar a escondidas en los catálogos de los proveedores europeos, la lectura de la composición del kit abrasivo para autocostruzione óptico para la venta. Y quizás lo que todavía se puede hacer hoy, Si estos proveedores alguien sobrevivió (pero la plaga era grande).

Transportar datos de un fabricante europeo que se cerró hace unos años.

| diámetro del espejo | la 230 una 250 mm | la 290 una 350 mm |

la 360 una 400 mm |

|

Costa de piedra para el biselado |

N ° 1 | N ° 1 |

N ° 1 |

|

DESBASTADO Carbo 60 |

1.5 Kg | 1.5 Kg |

2 Kg |

|

DESBASTADO Carbo 80 |

1 Kg | 1.5 Kg |

2 Kg |

|

curva correr carbo 120 |

500 sol | 500sol |

1 Kg |

|

Carbo 180 (Emery W240 ) |

500 sol | 500sol |

1 Kg |

|

pudelado Carbo 240 (Emery W240) |

250sol | 350sol |

500sol |

|

Carbo 400 |

150sol | 250sol |

400sol |

|

Carbo 800 (Emery W6) |

100sol | 100sol |

100sol |

|

Carbo 1000 (Emery W8) |

50sol | 50sol |

100sol |

|

pulido Brea o pez de Gulgoz #64 |

1 Kg | 1 kg |

2 kg |

|

El óxido de cerio |

150sol | 150sol |

250sol |

|

opalina (El cerio finas de óxido) |

100sol | 150sol |

150sol |

Llevar aquí en la secuencia que he utilizado personalmente en el proceso de mi 250F5.

Después de la realización con éxito de ese diámetro, Después de haber encontrado un buen, Sigo usando la misma secuencia de demasiado abrasivos para los trabajos posteriores. La realización del 250F5 comenzó a partir de un pre-blanco en blanco para ser Reginato, y por lo tanto excluye el uso de granos gruesos de esa fase de trabajo.

Las siguientes son las grabaciones de mi "el vidrio rascador Journal" en materia de fabricación de la parabolizzazione excepción 250F5 que duró casi tan, con diferentes "game over" y de vuelta hacia el balón, con un consumo de óxido de cerio de alrededor 200 sol.

| Carbo | 120 | 180 | 320 | 500 | 800 |

| consumida | 0 | 71 sol | 82 sol | 25 sol | 29 sol |

| N ¨ secó | 0 | 70 | 85 | 28 | 28 |

| El consumo medio abrasivo para todos los tipos de grano | ~ 1 gramo secamos |

| total seca | 211 |

| Duración minutos cada uno | 3 |

minutos totales de trabajo 633 igual a 10.55 mineral(y acerca 633 vueltas alrededor de la mesa de trabajo).

A razón de dos golpes por segundo (un delantero y un regreso) sumar 75960 manuales RAN realizan…Pero el bíceps en lugar de quejarse de agradecimiento!

DISPONIBILIDAD’: por celia, pero en verdad podemos decir que en Italia en estos días tenemos una gran cantidad de cada tipo de …”jugado” …(en el sentido de la palabra italiana correspondiente Anglo “nubes”), muy diferente del tipo de abrasivo. El último, sin embargo,, a diferencia de la primera, Son deseables los productos básicos, pero muy rara (en Italia) , especies como la venta al por menor.

proveedores minoristas (existe un compromiso mínimo de venta al por menor en Italia, pero se dirige a la producción de piedras preciosas) Ellos se encuentran en la red escribiendo en las entradas de búsqueda, por ejemplo “Sfaccettatrici de piedras preciosas”o “piedras preciosas máquinas de corte”; Y dentro de los sitios que venden los coches, son consumibles así utilizados por ellos, que son “pulir polvos” u óxido de cerio o de aluminio para sfaccettatrici; mientras que para las máquinas de corte se trata de polvos “carburo de silicio”.

Una de estas empresas es llamado italiana Gemmarum Lapidator .

proveedores de Novi aparecen y desaparecen dependiendo de la intensidad de la crisis global que nos rodea, y por lo general sólo venden estos abrasivos compra de un kit de cristal “blanco” para trabajar. Una empresa reciente que también vende por separado es el Astronomique optique OAMS Francés.

algunas fotos: