PREMIÈRE PARTIE, DE QUATRE:

Ce travail st la transcription rendue (Je espère) lisible, des notes prises au crayon dans mon “journal du "gratte verre"” au cours de la fabrication du miroir installé dans mon dobson voyager léger, en photographie.

notes qui je suis coutume prendre habituellement, destinèe a moi même , au fil du temps, des activités que vous ne faites pas tous les jours l'on oublie quelques étapes importantes, mais aussi l'on oublie de nombreuses attitudes dangereuses qui conduisent à des erreurs évitables.

Le relire mes écrits en pas de temps, m'a portè du vantage, vue que j'ai eu a faire plusieurs fois ce chemin (avec des miroirs) pas de graves dommages. L'ouvrage décrit ne comprend pas l'ebauchage de la courbe sur les verres miroir et outil, car je l'avait commandèe au fournisseur des verres miroir et outil.

On pourrait dire que le miroir 250F5 29mm d'épaisseur aurait été bien en utilisant verre constructible flotteur commun dans une épaisseur maximale de son commerce économique de 19mm. Mais j'ai écarté cette possibilité parce que son poids léger de seuls 20mm, m'aurait encore exacerbé le problème du équilibrage, en raison de l'extrême légèreté de la caisse du primaire de cet télescope pe poids structurale de seulement 8 kg scarces, par rapport à son beau diamètre d'ouverture.

C'etait donc mieux commander un verre d'epaisseur 29 mm , que pour ce project était le maxi compatible avec la construction du format petite valise a la main, par avion (mesure "cabin"). “"cabine" pour avion”. Et puis transformr en une sorte de contrepoids dynamique le surplus du poids au secondaire à équilibrer , fait avec une traction d'élastiques. tut ça pour atteindre un bon équilibre de l'instrument, prêt pour l'observation, aussi en utilisant les lourds oculaires modernes de 1″1/4 champ long.

MY TECHNIQUE DIARY (Par caractère, je suis loin de òa consideration des journaux psychologiques. Ce ci en fait n'est pas un d'eux, Puisqu'il s'agit fondamentalement d'un guide technique ).

Le Pyrex brut (comme on dit le "blank") avait un diamètre 255 et épaisseur fournie sur ma expresse commende de 29 mm, Alors que la mesure de l'outil etait 255x19mm en verre a vitre (calcium-sodium). Les deux achetés en Italie, comprenands le service d'èbauchage au rayon 2500 mm (calcul des coûts de service 35 euro du 2008).

Donc les deux pieces ont delivrè deja travaillès avec flèche et courbure de surface déjà usinée (concave pour le miroir et convexe pour outil), de 2.92 mm. Y compris bord chanfrein avec largeur d'environ 3 mm de sa facette plate a 45° 45. que vue en plain mesurait (3/racine 2 = 3/1.41 =) 2.12mm.

donc à l'état initial du travail, la présence du petit chanfrein reduisait le diamètre utile du miroir à (255-2×2.12=) 250.75mm.

En fait il n'était pas à se craindre, car ce chanfrein la, aurait considérablement rétrécie pour usure pendant le traitement. Et le résultat final serait sûrement un diamètre utile miroir pas moins de 250 mm.

NOTE SUR L'EBAUCHAGE ET REUNISSAGE DE LA COURBURE EN MODE MANUEL

Après d'avoir achetè le blank et l’outil pre-travaillè à la profondeur désirée de la flèche au centre miroir, (correspondant au rayon de courbure de la longueur focal désiré), C’est un avantage qu’epargne du travail manuel athlétique pour l'ebauchage de la sphere initiale, et letravail de reunissage des deux surfaces outil-miroir.

Reunissage indispensable, car après avoir atteint la profondeur de la flèche au centre miroir, obtenu avec le traitement manuel, il est habituellement un phénomène très localisé dans le centre du miroir, Donc ne correspond jamais à l’obtention d’une bonne surface sphérique.

Et ceci est rendu visible par le fait que généralement le traitement manuel laisse complètement intact une couronne circulaire peripherique du miroir de largeur d'au moins 1 cm; et aussi un centre outil de diamètre de quelques cm , également intacte.

Soit la Couronne que le centre intact, sont clairement visibles de la persistante bulle d’air centrale , pris au piège entre les deux verres superposé pendent le travail , y compris l’eau et poudre abrasif.

Normalement donc, avec l'attainte de la flèche centrale, va terminer l'étape d'appel d'ébauche, et va commencer celle de reunissage des deux surfaces outil et miroir, n'appliquant plus des courses cordales tres efficace lors de l’excavation, mais celle 1/3 Diamètre, centres sur centres ( C.O.C (à l'americaine lisons: Center Over Center)).

Ces courses 1/3D c.o.c.appliqué en tournant autour de la table, et en tournant le verre à la main selon la règle de leur utilisation, sont importantes, car ne dépassant pas dans le sens gauche-droite, garantissent l’obtention d’une sphère sans nécessité d’effectuer aucune mesures.

Du point de vue de test, l'on pense de se servir un sphéromètre pour vérifier la réalisation de la sphere initiale. Mais en fait c’est inutile, car il suffit de voir que dans la poursuite des travaux avec les coursesn de 1/3D c.o.c., la bulle d’air central entre les vitres ira de plus en plus se réduire jusqu'à sa disparition.

Quand la bulle d’air entre les verres est complètement disparu, vous avez la certitude que les deux verres (concave du miroir et convexe de l’outil) ils ont atteint le même identique rayon de courbure, à savoir, l'on a obtenu la bonne sphere souhaité, et vous pouvez commencer le travail de affinage progressif de la qualité de surface, avec des grains abrasifs de plus en plus fine . Et le test commenceront seulement lorsque le polissage qui fait suite à l'affinage de la surface, à rendu celle ci reflechissante.

FIN DE LA NOTE SUR L'EBAUCHAGE ET REUNISSAGE DE LA COURBURE EN MODE MANUEL.

Nous arrivons maintenant à l'écriture dans “le temps des verbes "indicatif présent"” comme etait enregistré dans mon journal:

Vérification de focale correspondant à la flèche d'ebauchage de 2,92 mm:

rayon de courbure correspondant = (Diamètre / 2)2 / 2 Flèche = 15625 / 5.84 = R 2675 mm,

Longueur focale = R courbure/2 = 2675 / 2 = Focal 1337.5 mm

Rapport focal ou nombre F = F / D = 1337.5 / 250 F = 5.35

Au lieu de cela, la flèche nominale d'un diamètre de miroir 250 et focale 5 fois le diamètre, doit être:

Flèche = (Diamètre / 2) 2 / 2*R = 3.125mm

la flèche 2.92 présenté par mon blanc est un atout légèrement inférieur à celui 3.125 définitive, car au cours du traitement, il sera inévitable une augmentation, qui la porterà a fin travail (sauf inconvénients) proche de la valeur nominale correspondant au rapport F5 choisie.

POUR LA RÉALISATION DU MIROIR, M'ATTENDENT ALORS LES TRAVAUX DE:

- RODAGE (REUNISSAGE) ET AFFINAGE pour amener toutes rugosité de la surface, au niveau du dernier grain abrasif 800, en vous assurant que la flèche reste proche de 3,1 mm caractéristique du desirè rapport F5, et en évitant de provoquer defaut zonales ed d'astigmatisme.

- POLISSAGE Pour obtenir une surface sphérique parfaitement réfléchissante, comme la libre surface d'un liquide.

- PARABOLIZATION pour èvaser le spheroïde obtenu, jus'qu à faire de maniere que la différence entre le rayon de courbure de la zone centrale et de celle extérieur est de 1.95 micron, avec la progression propre de la courbe parabolique de référence.

Si vous êtes intéressé voir cette démonstration en caractère italique , sinon depassez le script italique .

|

démonstration de “profondeur de parabolization” comme difference entre l'axe des abscisses du bord miroir et celui du centre, entres sphéroïde et parabole: Vous devriez vous référer à la figure suivante et son axe des abcisse (Axe X (horizontal)) et l'ordonnée (axe Y (vertical)). Sur ces axes nous devons superposer a une parabole avec vertex (0,0) et Y est égal au rayon maximum de notre miroir, un cercle de rayon égal au rayon miroir que dans ce point (0,0) Il partagera son troisième quadrant (compté Convention horaire). Pour ce faire, la circonférence devrà avoir centre aux coordonnèes (R,0). Se souvenant alors que de la géométrie analytique, l'équation qui décrit une parabole est:

Donnont aux symboles des vraies valeurs, et dans notre cas: R le rayon de courbure creusé dans le miroir (2500mm); Y Il est ordonnée (vertical) que nous voulons qu'il soit égal au rayon extérieur du miroir (125mm), (être (0,0) le miroir central, dans notre exemple, coïncidant avec le vertex de la parabole); et enfin X est l'inconnue abscisse du point de projection de Y sur l'axe horizontal. Nous calculons donc la valeur de X qui se révèle être 1252/2• 2500 = 3,125 mm. C'est a dir du centre de nos miroir à son bord exterieur (ou bien à la distance du rayon 125) Il y a une différence de 3.125mm . Soit dit en passant c'est aussi la (la méthode et la) calcul de la valeur de ce qu'on appelle ARROW, vis a dir la profondeur maximale de la parabole qui nous intéresse creuser dans le verre. Voyons maintenant une circonférence qui serait la flèche à la même distance au-dessus vue.l'équation qui décrit un cercle de centre en (R,0) il est:

d'où, avec une simple passage l'on trouve que :

Les symboles ont les mêmes valeurs déjà vu. puis on calcule la valeur de X qui identifie la flèche analogue de la circonférence, et trouver: 2500- racine (25002-1252) = Réminiscences mathématique nous rappeler que sera dérivé de la racine deux termes: un négatif et un positif. Nous prendrons en considération bien sûr la valeur absolue qui nous permet d'accomplir la soustraction désirée dans le quadrant désirée : Et de ce que nous obtenons que 2500- racine (25002-1252) = 3,126956 mm La différence entre les deux valeurs de X trouvé pour la circonférence et pour la parabole, et donc = 3.1269557 – 3.125 = 0,001956 mm c'est-à-dire 1.956 Micron En fin de compte pour obtenir une parabole F5 de une calotte spherique de rayon 125 comme la nôtre, Nous devons èvaser la sphere jusqu'a un maxi au bord miroir de 1.956 Micron Fin de la demonstration |

La question de l'heure est: Avec quelle taille des grains abrasifs l'on commence le travail??

Nous devrions commencer avec un grain abrasif légèrement plus fine que celui qui a créé l'ebauchage du verre brut , mais cette information est inconnue à celui qui ait reçu les verres dejà ebauchès....

Alors, comment savez-vous quels sont ceux qui sont la taille des cratères produit à partir de divers grains?

Né il WEB, né i GRIMOIRES (textes sacrés); J'ai étudié pour engager le travail, fournissent des lignes directrices précises sur le sujet.

Les textes qui sont:

- La construction du télescope amateurs Jean Texereau;

- Realisez votre télescope par Karine et Jean-Marc Lecleire;

- Amateur Telescope making volume: 1, 2, 3, Albert Ingalls;

- Le télescope Dobson de David Kriege & Richard Berry)

sauf une table presente sur (2) à la page 81, qui montre la taille moyenne des différents grains abrasifs, Soulignant également que chaque fournisseur abrasif dispose d'une gamme de différentes tailles qui remplit chaque grain nominale ( Grit) nominal.

Donc cette dernière déclaration est une invitation implicite à se méfier de la table, J'ai décidé de me regarder dans le microscope la taille des cratères laissé par Ebauche de la surface du miroir, puis de les comparer avec la taille des grains ( Grit) abrasif ma possession, achetè avec le miroir et l'outil.

J'ai regarder la surface du miroir blanche èbauchès, avec un petit microscope portable de 30 grossissements (couts moins de 30 euros sur les étals des Russes, mais maintenant aussi sur le Web), avec lumière rasante, même dotès d'un objectif avec réticule, dont les divisions sont de 0,1 mm, et je vois des cratères 0.3mm.

Donc, je pense par analogie …en supposant que vous devez détruire un mur avec un marteau, la grande majorité des débris produits ne devraient pas être plus grand que le marteau utilisé ... Et donc je me convaincs cela semble tout aussi probable que certains grains abrasifs ( Grit) Laissez cratères la plupart du temps de la taille jusqu'à la taille de leur grain.

Il y a sûrement d'exceptions des cratères plus grands, mais ils seront rares et dues au sauter des éclats "d'ecailles sourdes". C'est-à-dire de péninsules fissurés de verre, qu'ils restent attachés au reste que par un petit pédicule, qui à un certain moment se casse, et sauter.

Je regarde les différents grains abrasifs en ma possession, et j'écris leurs taille moyenne sur ses récipients en plastique .

(Sur abrasifs d'arrivée ont été emballés dans des sacs de cellophane, Je versais dans des contenants en plastique blanc pour les échantillons chimiques et biologiques, par 0,5 litres avec bouchon Capsule, et dessus bouchon à vis exterieur, de ceux avec trou pour plomb de phoque . Voir l'image cette Article Tout ce qu'il doit “mirror maker”, alias “Gratteur de verre”.).

Mes abrasifs sont les suivants:, tous carborundum:

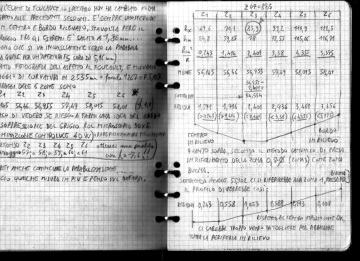

| Q.ta (g) | Grana |

Taille du grain (um) |

| 500 | 120 |

100 |

|

300 |

180 |

50 |

|

200 |

320 |

35 |

|

200 |

500 |

20 |

|

150 |

800 |

13 |

- une pierre cote pour chanfereier a grainé fin et médias

J'ai puis également abrasifs et nécessaire pour polissage suivant:

- 250g oxyde de zirconium de granulométrie inférieure à 0.5 Micron

- 150g de Opaline, C'est a dir oxyde de cérium reffinès

- 1kg de poix optique type Gugolz de type #55

- 250g d'oxyde de cérium

- 2 Rosin kg de flocons, ce serait le fameux "Poix grec", substitut rougeâtre beaucoup moins cher de la poix noire (goudron vegetal noir).

Retournand donc au choix du grain avec laquelle commencer le travail, Je vois que celle que plus se rapproche à la taille des cratères actuelle est la 120, puis-je décidé que si je dois améliorer la surface doit certainement utiliser une taille de grains abrasifs inférieure à la taille des cratères existants; et je constate que l'abrasif pour abaisser immédiatement la taille sera plus efficace que ces cratères, qui dans mon cas il est le grain 180, bien moins agressif en raison de sa petite taille, il nécessite plus de travail.

Je demarre le travail de ponçage le 1 er Février, 2009, et je part avec abrasif 180.

Le lieu de travail est la chaufferie / buanderie de ma maison.

Le banc de travail de longtemps se compose d'un fût métallique vide 200 l (ex huile minérale), J'ai enlevé au ciseau une couverture, nettoyer l'intérieur, rébattues les rugosité de la coupe, Pour le lester afin qu'il ne bouge pas pendent le travail, j'ai choisi des régulier brique pleine (11,5x6x25cm peso 3 kg cao) dont une seule couche sur le fond baril, en nécessite de 25 pour un poids de leste égal à mon poids de corps.

(Voir l'image dans l'article title "Tout ce qui sert au “mirror maker”, alias “Gratteur de verre”)

Àu baril j'ai puis construit un couvercle avec deux plaques de contreplaqué de 15 mm d'épaisseur. chevauchès et unies avec vis, et placé dans la embouchure du fût baril.

Le disque de dessous du couvercle est en diamètre tel pour entrer à l'intérieur de la bouche du fût. Le disque externe (la réel surface de travail ) est de plus grand diamètre, pour appuyer sur le périmètre du fût.

La surface de travail de la table était couverte avec une mince éponge en caoutchouc (de ceux qui l'on achete "un tot au metre" au supermarché), également, à son tour couvert avec des intersections de film transparent de 60 cm de haut d'emballage (mais aller bien même les sacs poubelle noirs coupès et etendus ouverts). Enfin, une bande de caoutchouc avec crochet type ceux pour supports voitures, garantit le blocage du tout.

Avec le même film en plastique je recouvre aussì la voisine table à repasser, Je me soucie de son ordinateur portable, etc. jauges.

Pour l'instant, il n'y a pas besoin d'utiliser les trois cales en bois 120 degrés pour empêcher le mouvement du miroir / ustensile sur la table. Il est beaucoup plus à l'aise, avoir le plan de travail libre, et donc j'ai utiliser un simple recadrage perforé mince de specifique plastique anti-glissement de 30x30cm, qui aye beuacoup de "grip" aussì au toucher, (vous achetez dans le supermarché de bricolage département maison), tenue au centre de la table par quatre morceaux de ruban d'emballage.

Pris le conteneur abrasif et retirez son capuchon à vis, Je percé (avec la pince perceuse (pour les trous sur ceintures des pantalons) de ) la capsule interne, avec trois trous voisins, tous tous dans une rangée du même côté.

Saupoudrer l'abrasive qui a une simple inclinaison du récipient, sort bien seule des trois trous, et je me rend compte que que les séché fonctionnent bien si je baigne seulement avec 28-30 gouttes d'eau (plus l'eau transporte hors du miroir l'abrasif sans lui permettre de travailler). Une huile usée non utilisée se porte bien par compte-gouttes et rend la chute d'eau où il est nécessaire.

Du son qui se fane comme le troisième grain perd de son efficacité, je note que les sechèes durent environ 2 minutes chacune.

Je faiS des courses avant et arrière d'amplitude de 1/3 diamètre, et de gauche à droite de 1/8 diamètre: Dans la pratique je fais deborder l'objet qu'alternativement je tiens dand mes mains (miroir ou outil qui ce soit), de 4 cm en avant et 4 dos pour un total de 8 cm (c'est-à-dire 1/3 diamètre); et je m'en tiens avec debordage de 1,5 cm à droite et de 1,5 cm à gauche... mais tout de suite je me rends compte qu'il est facile d'en faire trop en plus à droite et à gauche, et c'est dangereux car il conduit à ne générer par inadvertance une figure pas plus sphéroïde, mai plus evasèe e deformèe plus loin de la forme parabolique, qui c'est chose absolument à proscrire. Peine un fatigant surplus de travail pour revenir la courbure à la sphere .

À la lumière de tout cela, j'ai décidé que le débordement doi être PENSE' comme zero tout en travaillant... Et avec cela, je vues que ce debordage il vient automatiquement un peu plus de 1 cm par côté, qu'il ets bon..

Depuis que l'abauchage me présente une flèche presque définitive, Je décide de proceder tout de suite à l'alternance des sechèes: une avec miroir dessous, et une avec l'outil dessous.

Impressionner le mouvement, ne pas appliquer aucune pression, mais seulement cela nécessaire pour déplacer la partie que j'ai dans la main.

Vers la fin de la sechèe je décris un cercle pour redistribuer les residus de l'abrasif.

Pour separer les disques a fin sechèe, je les pousse sans soulever .

Le rythme est d'environ deux aller-retour par seconde.

Gardez vos mains de préférence sur le bord de l'object a pousser (miroir ou outil qui soit) veilland de ne pas ajouter du poids.

Je tourne au tour de la table lentement avec petits pas dans le sens horaire, et je fais pivoter l'objet dans mes main dans la direction opposée à mes pas, d'une petite fraction de tour chaque aller-retour.

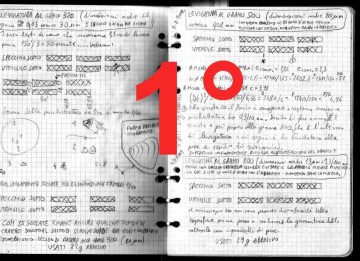

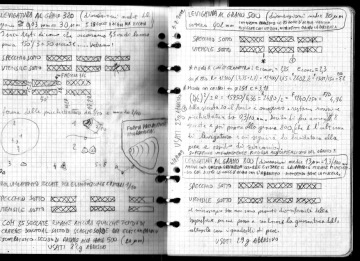

Inaugurer le journal sur cahier a carrès, dans lequel enregistrer que vous avancez; J'écris ensuite sur deux lignes des carrèes les positions « miroir position sous » et « outil sous », dans la ligne des carrèes à côté d'eux, Je vais énumérer les séché avec des lignes verticales... mais je me rends vite compte que si je dois m'arrêter du travail, il y à le cas que à la reprise di travail, je ne sais plus quelle devrait être la prochaine position mroir - outil.

Pour obtenir une indication claire, Je décide de remplacer les tiges vetricales avec X marquès en deux temps: Je marque le début d'une sechèe (example miroir dessus) avec une seule diagonale de la lettre X, ecrite dans un carrè du cahier qui correspond à la position actuelle (miroir dessus), apres je fais même pour la position outil dessus, et je retourne a et completer le X apres la fin de la sechèe en ajoutand l'autre diagonale di X.. En même temps au completement de la précédente, je mets une nouvelle barre inclinèe comme depart de la prochaine sechèe, dans la rangée de l'autre position (consulter la figure du journal).

chaque 10 SECS Je mesure la flèche pour voir si elle se déplace.

Les règles du jeu en utilisant les courses d'amplitude 1/3 diamètre, sont simples et peu:

- Creuser le centre: (jusqu'à 70% diamètre) ne pas touchand le bord, Vous devez mettre le miroir sur l'outil

- Creuser le bord (du 70% de diamètre en plus) ne pas touchand le centre, vous devez mettre le miroir sous.

- Afin de maintenir invarièe la flèche, vous devez alterner entre ces deux emplacements

Il convient de noter que les courses 1/3 Diamètre sont inefficaces pour la chance à l'abrasion, qui détermine la variation de la flèche. C’est donc nécessaire atteindre cette profondeur avec les abrasives grossiers, autrefois avec ceux plus en plus fins, il peut être impossible d’atteindre la flèche désirée, et donc faire un télescope avec une longueur focale légèrement supérieur du désirée.

Ma crainte actuelle est que la flèche peut varier en raison de la différence de poids par un tiers, entre le miroir (29mm d'épaisseur) et l'outil (19 mm d'épaisseur), et puis la différence dans l'efficacité du travail alternatif.

Penser par pointilleux chargerait l'outil d'un poids égal à la différence de poids... mais j'opte pour « ne pas envelopper ma tête avant de la rompre »... et je vais avant.. Je vais vérifier sur la bonne voie.

Pour mesurer cette flèche, individue le marquer du centre du miroir, d'un point de feutre indelebile (fait à travers un trou dans le centre d'un disque de papier de diamètre égal au miroir et est superposé sur celui-ci).

J'ai mis une regle de profil de 25 mm d'aluminium le long du diamètre du miroir, et en utilisant un pied à coulisse numérique (précédemment mis a zero apres la mesure d' épaisseur de la règle qui est de 25 mm), le plaçant sur la règle, au-dessus du centre miroir, pour faire baisser sa coulisse jusqu'à ce qu'il touche le point.

Dans le travail je note immédiatement en transparence, que pendent une séché, entre le miroir et l'outil en contact avec la couche humide d'abrasif, Il n'y a pas de bulle d'air. signes que les deux courbes concaves et convexes sont parfaitement identiques.

Et je vois aussi que la tache opaque del'abrasif humide s'élargit progressivement entre le miroir et l'outil avec le procéder de la sechèe et la diminution du bruit, tournant avec la rotation manuelle que je fais pendent chaque sechèe, et cette tache opaque d'abrasif qui est en train de travailler, s'élargit jusqu'à atteigner le bord de l'objet sur la table de travail, qui de transparent devient opaque. Tout cela sans presque jamais versé sur le bord.

Ceci est un signal que la quantité d'eau est bonne, et que l'abrasif est en quantité optimale pour expleter sa fonction.

J'ai trouvé que mettre une quantité excessive d'abrasive diminuait l'efficacité du travail, sans doute à cause des grains abrasifs qui sont plus facilement en contact avec soi-même, plutôt qu'avec verre à emporter, détruisand soi même sa capacité abrasive, sans enlever plus de verre qu'elle enleverait une quantitè moindre.

Notez le bénéfice de ceux qui devaient lire une traduction anglaise de cet article: en Amérique, ce que j'appelle « passé » est appelé STROKE (=coup) cérébral; Alors que le « Sechèe » s'appelle WET (= humide)...... une question de tempérament.!),

après 60 séchées sont presque complètement disparu des signes du ébauchage.

La flèche ne bouge pas.

Je desire m'équiper pour mieux voir la tendance pour le moins évasive des cratères. Puis-je mettre une étagère en verre (5 mm d'épaisseur) se penchant entre deux piles de volumes de l'encyclopédie.

L"épaisseur" ….." culturel donné par le ’ encyclopédie, supportant la tablette de verre et miroir avec microscope pencha, Permettez-moi de mettre au dessous dans une baladeuse 40 watt, afin de faire varier l'inclinaison et l'éclairage tandis que j'explore la surface du miroir à 30 grossissements.

En regardant dans cette façon certainement voir mieux que les grands cratères a approximativement la taille du grain abrasif 180. Connectez-vous sur le bord et sur le dos du miroir de la référence à la position de deux d'entre eux, de forme bizarre et décider de le faire même une douzaine séché à un contrôle plus ce qui se passe.

Après le travail, je vois que l'un d'entre eux est partiellement éliminé, mais il est ne un autre c'était une autre proche. Le reticule du microscope me dit que la taille des cratères est compatible avec celle des cratères causés par grain 180. Ensuite, j'ai décidé de changer grain, et d'aller à la 320.

total: 70 séchées – Graine 180 - Taille moyenne des grains: 50 Micron – Temps de travail total: 3 heures – abrasif occasion: 71 g.

Au changement d'abrasif il faut supprimer toute choses que vous avez utilisé avec le l'a graine d'abrasif précédent, pour éviter le danger des éraflures causées par un grain de gros abrasif oublié, qu'elle se termine inopinément sur le miroir dans la suite du travail.

Remplacer tous les couvertures des tables en pelicule plastique, l'éponge utilisée entre une sechèe e l'autre, et l' fâché et l'éponge pour nettoyer le miroir et l'outil, la serviette. Lavage et brosse bien rincer le bassin des éponges. passer l'aspirateur sul le parquet.

(Est la partie suivante 2)