DEUXIÈME PARTIE, DE QUATRE:

Le deux février commence le ponçage à l'abrasif 320

Taille du grain moyen = 30 Micron .

Le livre de référence indiquée dans la première partie au point (2) Realisez votre télescope par Karine et Jean-Marc Lecleire; sur sa page 152 dit que lau grain 240 (…d' abrasif corindon) servent 3 heures et 15 Les travaux pour eraser les crateres précédents sur un miroir Ø250 mm. Si c'est comme ça, avec carborundum qui est plus agressif que le corindon, Je me faire en moins de temps: Nous verrons.

Saupaudrage du abrasifs (que, toutefois, sorts moins facilement par les trois trous du abrasif 180 mais il faut le solliciter en tapant sur le conteneur).

Éclabousser l'abrasif avec le récipient en plastique bouché ((en plus du bouchon à vis externe) ) d'une capsule dans laquelle j'ai percé des trous,, il est très pratique d'ajuster la quantité. . En effet, il n'est pas nécessaire de mettre trop d'abrasif car cela ne ferait que pétrir le mouvement, favorisant les piqûres d'outil miroir dangereuses,, et le trop abrasif finirait par s'effondrer lui-même, au lieu d'attaquer efficacement le verre., au lieu d'attaquer efficacement le verre..

Je vais arroser avec 28-30 gouttes d'eau .

Le séchés durent env. 3 minutes (une minute de plus du 180).

Comme il l'écrit le livre (2) m'attends donc 65 sechèes (c'est-à-dire 3,5 heures prévues, ou 195 minutes, divisé par la durée de 3 minutes par sechèe).

Les chemins traversent sont toujours en alternance “miroir au dessus - outil au dessus”. L'amplitude est toujours 1/3 diamètre Up Down, ZERO gauche et à droite (mais en fait, je me déplace par inadvertance d'environ 1 - puis 1.5 cm par part, C'est exactement ce que recomandent les livres).

La force pour déplacer l'objet dans la main est un peu plus « grasse » de que ce qui était nécessaire pour le précédent grain 180, mais l'objet sur la table reste immoble sur le tapis anti-dérapant sans aucune autre mesure.

Vue que la règle du travail est que l'on change graine d'abrasifs seulement lorsque sont partis toute les cratères de dimension comme “ Grit” du ponçage précédent: chaque 20 séchée je contrôle de surface au microscope .

Cntrol fait avec éclairage arrière et laterale (car certaines cratères son mieux vues sous lumiere rasante), de la tendance de la disparition des cratères laissé par l'abrasif précédente 180, plus grossière .

Je contrôle aussì la la flèche... qui est un peu augmentè, s'installand sur 3,16 mm: … Et avec cette valeur disparaît complètement ma peur de l'inégale efficacité de travail, pour la différence de poids entre outil et miroir... aussì parce qu'avec le continuer du travail , les grains plus fins que j'irais utiliser produiront des effets exponentiellement moins évidents.

Aussi le chanferein s'est réduit d'un demi-millimètre, et donc restent encore 2 mm de bon.

POUR PURE PRÉVENTION , En dépit de la bonne marge, je l'agrandis un peu avec trois tours de la pierre côte, soit sur le bord de l'outil comme sur celui du miroir.

NOTE BIEN: Le biseau est absolument indispensable car elle réduit considérablement le risque d'écaillage du bord réfléchissant du miroir ou de l'outil.

mais lorsque vous effectuez cette opération de refondation d'un chanfrein consommé, est tres élevé le risque de stimuler la le détachement d'éclats dans le travail suivant, o di predisporne alcune sotto forma di peninsules “(dites ècailles Sourdes)” (vis a dir attachée par un petit pied seulement) -, qu'iront se detacher peut être beaucoup plus tard, presque toujours avec rayure esthétiquement irrémédiable, mais sera de petite blessure optique cependant présent.

Et’ alors possible et souhaitable d'éviter le problème en faisant un chanfrein important au début du traitement qui suit le sbozzatura. Trois Ø 300 mm pour un miroir sont une cible donnée.

Tel un biseau durera probablement jusqu'à la fin du travail (sa durée dépend beaucoup de la taille du miroir et notre façon de travailler), comme sont les abrasifs grossiers utilisés initialement que le consomment en plus, tandis que la taille des fins abrasifs utilisés à la fin de la maturation de la surface, il attaque beaucoup moins, avec tendence vers zéro pour le grain 500 et au-delà.

RÈGLE D'OR: Donc c'est beaucoup mieux se mettre à condition d'éviter de refaire le biseau lorsque vous êtes deja en usage avec d'abrasifs fins.

D'autres règles que je l'ai vécu et je pense, pour le Remaking de le chanferein avec Pierre cote sont de:

1) se procurer une pierre a aiguiser pas tellement grossiere (elle "gratte" moins mais produit potentiellement ecaillse plus petits) et une pierre encore plus fine pour finir le chanferein avec quelque pass presque horizontale.

2) De préférence commencer à refaire le chanferein avec passèes diagonale de la pierre 45 degrés de pression modérée, mais en aller simple (car c'est le dans les retour vers le haut qui se détachent plus facilement pour « souslevement », les éclats sur le bord supérieur du chanferein qui jouxte la pièce usinée du miroir.

3) Veiller à ce que la pierre côte a une surface plate , car toutes les dépressions consommés causeraient une répartition déséquilibrée de l'effort, faciliter l'écaillage où la charge est plus concentrée.

4) Inspecter avec une bonne loupe que le chanferein a peine fait. Si l'on détecte petits halos translucides, vous serions confrontés à possible péninsules de verre ébréché. Dans ce cas la solution qui résout presque toujours, est de se fournir de colle Cyanoacrylate pour verre, (que a nouveau c'est très liquide, et pénètre bien aisi dans les mince fisures) pour le coller.

FIN des notes sur les chanfreins .

L'affinage de la surface faite de l'abrasif 320 Il est immédiatement évident. Est tout de suite evidente la formation d'une surface beaucoup plus lisse qui se propage a chaque contrôle, coups de pied et d'éliminer progressivement les cratères plus encore présents.

Cette différence bien evidente de rugosité entre les zones encore touchées par les cratères du grain précédent, et les zones déjà raffiné , souslignes la bonté du critère (pas obbligatoire), qui régit le choix de la progression des grains abrasifs, le centrant sur la réduction de moitié du diamètre moyen du grain. De cette façon, le contrôle du microscope des progrès de maturation devient beaucoup plus facile, Il est donc facile de décider et choisir le moment de passer à l'abrasif plus fin prochaine.

parenthèses plaisantant ![]() Le travail est un peu monotone, et puis écouter de la musique de fond aide à se détendre... Également pour ne pas avoir dans les oreilles le bruit des abrasifs..... .que dans les courses avant et arrire avec les abrasifs à grains fins (croyez-vous pas, mais c'est comma ça) ...... fait un son onomatopée qui murmure doucement, et seulement à ceux qui sont de langue italienne ou espagnole, les deux syllabes...... "Se-sso Se-sso Se-sso" (…… Mais c'est peut-être mon subconscient chromosome XY à faire des suggestions subliminales ;-).

Le travail est un peu monotone, et puis écouter de la musique de fond aide à se détendre... Également pour ne pas avoir dans les oreilles le bruit des abrasifs..... .que dans les courses avant et arrire avec les abrasifs à grains fins (croyez-vous pas, mais c'est comma ça) ...... fait un son onomatopée qui murmure doucement, et seulement à ceux qui sont de langue italienne ou espagnole, les deux syllabes...... "Se-sso Se-sso Se-sso" (…… Mais c'est peut-être mon subconscient chromosome XY à faire des suggestions subliminales ;-).

après 85 séché reste seulement une partie de dessous partielle du cratère en raison du saut ici et là, écailles sourdes: Je décide d'aller au grain 500.

total: 85 séchées – Graine 320 - Taille moyenne des grains: 30 Micron – Temps de travail 3 heures – abrasif occasion: 82g

travail Temps total = 6 heures

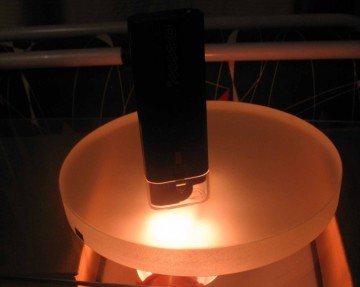

Depuis mon microscope « russe » poche allumée 30 grossissements, a dans sa base d'appuy devant l'objectif , un reticule d'u millimètre divisé en dix divisions de 100 Micron , Je constate que c'est encore facile d'estimer la taille des cratères laissés par les graines 320 (Quelles n'en comprends trois dans chaque division de mon reticule), mais je pense que bientôt ce ne sera pas plus avec des abrasifs plus fines.

microscope 30 x illuminé, avec ou sans reticules 100 Micron , tourner la base transparente pour la caméra.

Après avoir trouvé sur le web encore trois fois plus puissant, moins que 20 euro, Je me suis rendu à l'achat. et’ aussi ceci est éclairé et fournit 100 grossissements, et l'oculaire comporte un treillis à l'étape 2 centièmes de millimètre, c'est-à-dire 20 microns. Il sera certainement utile pour très bien inspecter la surface avec polissage abrasif fin.

Note ajoutée en 2016: 2016: j'ai acheté en ligne un second miscroscope identique à celui-ci à partir de 100x;; mais cela m'est arrivè sans réseau interne de 20 microns par division. . Conseil alors ceux qui voulaient acheter demander au vendeur avant d'acheter, que le modèle soit celui qui contient ce reseau,, ce qui est très utile pour avoir une idée exacte de la taille des très petits cratères. . Fin de la note..

Nettoyer le lieu de travail avec un autre « désinsectisation » général et le remplacement de toutes les couvertures en plastique, éponge etc .. comme précédemment, e ...

LE TROIS FÉVRIER DEPART DU POLISAGE AU GRAINS 500

Les chemins traversent sont toujours en alternance “miroir au dessus - outil au dessus”. L'amplitude est toujours 1/3 diamètre Up Down, ZERO gauche et à droite (mais comme mentionné précédemment, en fait, par inadvertance, l'on se déplace du sujet d'environt 1 - puis 1.5 cm par part, quels sont la tolérance souhaitable).

Ce grain abrasif 500 est un peu plus difficile que la précédente à saupoudrer a travers les troi trous habituels sur la capsule bouchon du conteneur plastique. ... et puis avec patience je tape conrtre le récipient...mai je crotis que je ferais quelque autre trous supplémentaire au Cap.

L'utilisation "à saudaudrer" dans les contenants plastiques de produits abrasifs est trop commode de l'abandonner au profit d'autres systèmes.

Tout autre système impliquerait d'utiliser plus d'un objet en contact avec l'abrasif, ce qui augmente le danger que certains grains de celui-ci reste en attente à tomber sur le miroir poli en le rayand.

La force à utiliser pour déplacer un objet dans sa main est beaucoup plus « gras » que ce qui était nécessaire pour le grain précédent. Tant et si bien qu'il devient indispensable de mélanger le 25 gouttes d'eau avec l'abrasif dépoussiérés à l'aide d'un doigt, de manière à appliquer uniformément sur la surface de travail.

Le mélange et le dispersion sur la surface fait retourner le travail normalement fluid .

Si vous ne passez pas sur la surface l'abrasif avec un doigt mouillé, on éprouve une saisie de l'outil et le miroir du simple contact avec les piles d'abrasif poussiereux pas encore humide, qui empêche le départ des courses. Évidemment les blocages vanifient les fonctionnalités du tapis anti-dérapant qui se trouve sur la table, et ce serait la bonne chose à visser sur la table les trois cales classiques à contenir la piece en verre sur la table. Mais pour l'instant, je pense qu'il est toujours facile de partager l'abrasif avec mon doigt et ne pas mettre les trois cales.

Le produit de travail sans histoire.

La flèche est 3.18mm (Il est augmenté de 2 cents mm): Pratiquement, elle ne bouge pas. Et ceci est également confirmé par la mesure faite avec un sphéromètre qui j'ai construit.

A la sechèe numero 20 , la vue avec le nouveau microscope montre un fond homogène avec des rares cratères qui sont grands comme une Division et demi du réticule (3 cents mm), qui est un peu plus que la taille des grains abrasifs 500.

Alors j'ai décidé de faire quelques séchées en plus pour précaution, et ensuite passer ai grain 800.

total: 28 séchées – Graine 500 - Taille moyenne des grains: 20 Micron – Temps de travail total: 1 heure – abrasif occasion: 25g

travail Temps total = 7 heures

Autres nettoyage en profondeur du poste de travail, avec remplacement de toutes couvertures en plastique, éponge etc .. comme précédemment, e ....

QUATRE LIVRAISON Février AVEC LA RECTIFICATION AU GRAIN 800

Les courses sont toujours alternes: outil dessus - miroir dessus. L'amplitude est 1/3 diamètre Up Down, ZERO gauche et à droite (mais en fait, je me déplace par inadvertance d'environ 1 - puis 1.5 cm par part, qui sont les tolérances à ne pas depasser pou n'èvaser trop tôt la sphere).

Mêmes difficultés d'épandage d'abrasifs et de la même technique d'élimination de la saisie au début sechèe. Résolu par revêtement à l'aide d'un doigt. Le travail se déroule sans heurts.

Toutefois, considérant que les efforts et l'engagement phisique augmentent exponentiellement, et avec eux les difficultés à maintenir la pièce à ce moment se trouvant sur un banc. je installe les trois cales de centrage du miroi sur le banc de travail, au moyen de trois listes en bois habituelles vissèe ... selon la méthode classique.

A la sechèe n20 la vue microscopique montre un fond homogène sans cratères évidents, mais avec certains ecailles sourdes irrécupérable.

Alors j'ai décidé de faire quelques séchées précautionale et ensuite passer a la préparation de l'outil avec la poix, pour le processus de polissage. Je laisse alors le miroir avec un satin uniforme et surface d'aspect parfait

total: ici aussi 28 séchées – Graine 800 - Taille moyenne des grains: 13 Micron – Temps de travail total: 1 heure – abrasif occasion: 29g

travail Temps total = 8 heures

Suit alors un nouveaux emplois de contrôle "antiparasitaire générales" pour le nettoyage du poste de travail des toutes présences de grains abrasifs, avec remplacement de toutes couvertures en plastique, éponge etc .. comme précédemment.

Le polissage et la suivante Parabolization du miroir sont effectuées avec un grain abrasif dont la grosseur est comparable àu micron ou aussi moins. Cet abrasif n'est donc plus simplement interposè entre l'outil et le miroir , mais a besoin d'un transport vecteur qui est composée de carrés de poix, qui s'encruste du abrasive et augmente l'efficacité des processus de polissage.

la poix n'est pas seulement le vecteur idéal pour les fins abrasifs utilisés (qui sont: L'oxyde de cérium. L'opaline ou cérium oxyde raffiné, L'oxyde de zirconium, ou l'oxyde de fer, ou l'oxalate de fer).

mère en regardant au grossissement plus elevè les surfaces usinées avec la poix , Vous remarquerez que les minuscules cratères laissés par le ponçage précédent sur le miroir se presentent pas plus avec les bords ecaillè et vifs, (comme ceux provenants des microscopiques fractures produisèe lorsque l'abrasif est libre de rouler et d'écraser), mais ils ont des bords de plus en plus arrondis. Et beaucoup d'entre eux ont été partiellement ou totalement « verre-rempli » jusq' à disparaître.

Le phénomène qui cause cette énorme avantage pour une qualité de transparence qui ne peut être obtenu avec le verre et non avec des métaux, est le mouvement du verre rendus fluid au niveau moléculaire par frottement fluide de la poix, qui tiens bloqué les fins granules abrasifs.

Ce procédé de remplissage générée par friction, Il commence normalement après une activité de polissage continu 30 ou 40 minutes, et s'accompagne d'une résistance au travail accrue, aux contemporains formation de mousse dans les sillons de l'outil entre les carreaux de poix , et aussi par l'émission d'odeur caractéristique“conifère” dégagée par la poix.

ATTENTION de jamais abandonner pour heures miroir en contact avec , l'outil garni de abrasive de polisage humide. Parce que pour un probable phénomène électrochimique associé aux contacts des silicates qui composent le verre, avec les terpènes de la poixet l'oxyde de cérium, lì'on engendrait des micro-corrosions et micro-rugositès (qui en argot français, il est appelé « micro-memellonage ») qui, alors qu'il est d'amplitude infinitésimale, Il doit être ensuite éliminé, vaut la perte de contraste des images qui fournira le miroir.

Donc: À la fin des travaux, vous devriez toujours laver miroir et outil à les garder séparée et propre .

(Suite à la partie 3)