L'usinage d'un miroir pour le télescope prévoit qu'un disque de verre brut qui constituera le miroir, Il est frotté avec son centre sur le bord d'une seconde fonction de l'outil formant disque en verre, avec interposition de carborundum abrasif humide.

L'abrasif utilisé pour l'ébauche ou le creusement initial de la courbe est très grossier, de sorte que le travail se déroule avec plus de rapidité et d'efficacité dans l'élimination de la grande quantité de verre qui amènera le miroir à une surface concave et sphérique, et l'outil pour avoir la surface complémentaire convexe.

Une fois que la profondeur souhaitée du capuchon à bille est abrasée de cette façon, le traitement doit être poursuivi pour affiner la rugosité plusieurs fois, jusqu'à ce que vous obteniez à nouveau une surface brillante parfaite.

Ce raffinement s'obtient en divisant par deux la taille du grain progressivement utilisé précédemment.

Les abrasifs utilisés en optique ont une granulométrie (appelé "grana" ou "grit" pour les Anglo-Saxons) bien défini par rapport au diamètre de grain maximum, et la numérotation des produits qui l'identifie indique le nombre de liens par pouce carré utilisés pour obtenir cette séparation précise avec un tamis.

Chaque grain est capable de "couper" des éclats de verre (à la fois du miroir et de l'outil) qui sont pour la plupart d'une taille comparable à celle de l'abrasif, laissant ainsi des cratères à la surface en cours de traitement à peu près de la taille du grain utilisé (sauf presque, ou plutôt les "accidents" particuliers du détachement de flocons "sourds", c'est-à-dire des "péninsules" en verre qui mettent beaucoup de temps à se détacher ... et elles le font selon la loi de Murphy "Quand elles peuvent causer le plus de dégâts possible" en grattant rigoureusement le miroir déjà presque poli).

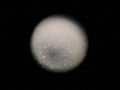

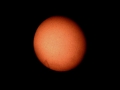

Pendant la phase de raffinage progressif de la surface d'un miroir en cours de traitement, il faut donc vérifier la progression du grain abrasif que nous utilisons, en continuant le travail jusqu'à un examen avec une loupe appropriée, il n'est pas constaté que la surface soit homogène et lisse et exempte de cratères produits par l'abrasif plus grossier utilisé précédemment.

Seulement en disparition complète de ces cratères grossiers, il peut être décidé de poursuivre le travail en réduisant de moitié la taille des grains abrasifs, préparer à cet effet un nettoyage intensif du lieu de travail.

Dans ce mode de fonctionnement cyclique, on utilise rapidement un abrasif dont la granulométrie moyenne est très faible et avec lui les cratères. L'inspection nécessite donc un fort grossissement qui ne peut plus être obtenu simplement en inversant un oculaire à focale courte, Comme c'était le cas; mais aujourd'hui c'est possible avec de petits microscopes portables qui sont également équipés d'un réticule qui chevauche la zone observée et permet d'avoir une comparaison visuelle directe avec la rugosité observée, que la taille connue fournie par le réseau.

Le miroir en question doit être placé sur une étagère en verre, et doit pouvoir être inspecté en l'éclairant par le bas, et aussi latéralement, pour laisser place à la lumière rasante pour mettre en valeur les cratères de verre transparent, qui s'illuminait de face n'aurait pas un contraste suffisant pour permettre leur identification.

Le dispositif grossissant utilisable est un petit microscope en plastique, équipé d'un éclairage LED avec 2 Piles AA de 100 grossissements, équipé d'un réticule dans l'oculaire, avec division chacun 2 centièmes de millimètre (20 Micron ).

Avec ces microscopes, dans la pratique, il est possible d'identifier au sein de chaque division de son réseau, cratères de diamètre allant jusqu'à un peu plus 5 Micron , largement suffisant pour identifier les cratères du grain le plus fin pouvant être utilisés avant le polissage au poix, quel est le grain 1000 qui a un grain avec un diamètre maximum de 9 Micron .