- Questo topic ha 142 risposte, 6 partecipanti ed è stato aggiornato l'ultima volta 8 anni, 7 mesi fa da

Giulio Tiberini.

-

AutorePost

-

17 Gennaio 2015 alle 0:48 #5404

Aggiornamento:

20 seccate con la grana 220 sono state sufficienti per eliminare i residui della 120. Con questa grana ho cercato di ritardare la seccata aggiungendo piccole quantità d’acqua ogni due-tre minuti, fino a portare la durata della lavorazione anche oltre i 15 minuti. Ne è venuta fuori una buona superficie omogenea che sta facilitando il lavoro anche alla grana 320, la quale dopo le prime 6 seccate ( con sistema analogo di seccata ritardata ) sembra già ad un buon punto, la percentuale dei craterini residui della 220 mi sembra molto bassa.

Con questa grana la superficie inizia ad avere, oltre ad una forma prossima alla sfera, una smerigliatura abbastanza fine da permettere, con lo specchio bagnato e una luce led, una più agevole misura del raggio di curvatura il quale è fermo a 1540 mm , con un errore di lettura/misura ( o “messa a fuoco” che dir si voglia ) che non credo superi i 2-3 mm in più o in meno, chiaramente andando avanti le misure diventeranno sempre più precise.

Domani giornata libera dedicata al grattamento, conto di archiviare anche la 320

17 Gennaio 2015 alle 11:21 #5405

17 Gennaio 2015 alle 11:21 #5405E’ un lavoro molto interessante.

Penso che sarà molto istruttivo a fine lavoro, redigere una tabellina specchietto riassuntivo per grane tempi ecc; che in fondo, e nonostante internet, sono dati diversamente non reperibili ma in grado di dare una idea abbastanza precisa a chi si accinge ad affrontare quel nuovo lavoro.17 Gennaio 2015 alle 13:30 #5406SI, l’idea è quella e sto aggiornando costantemente la tabella con tutti i dati rilevanti, ma anche quella di unire questa tabella con l’analoga che potrebbe essere estrapolata dai tuoi “diari di realizzazione” ma anche dai “diari di bordo” di deabis, di Mirco e di tutti i grattavetro che vorranno partecipare.

In questo modo si potrebbe creare con il tempo una tabella generale con che riassuma i dati relativi ad esperienze/lavorazioni/tecniche diverse in funzione anche del tipo di vetro, diametri dello specchio ecc… insomma sarebbe una bella banca dati !24 Gennaio 2015 alle 17:50 #5428Archiviata la 320, ho anche completato la smerigliatura con la 500, un totale di 20 seccate prolungate utilizzando pochissimo abrasivo, circa mezzo cucchiaino da caffè.

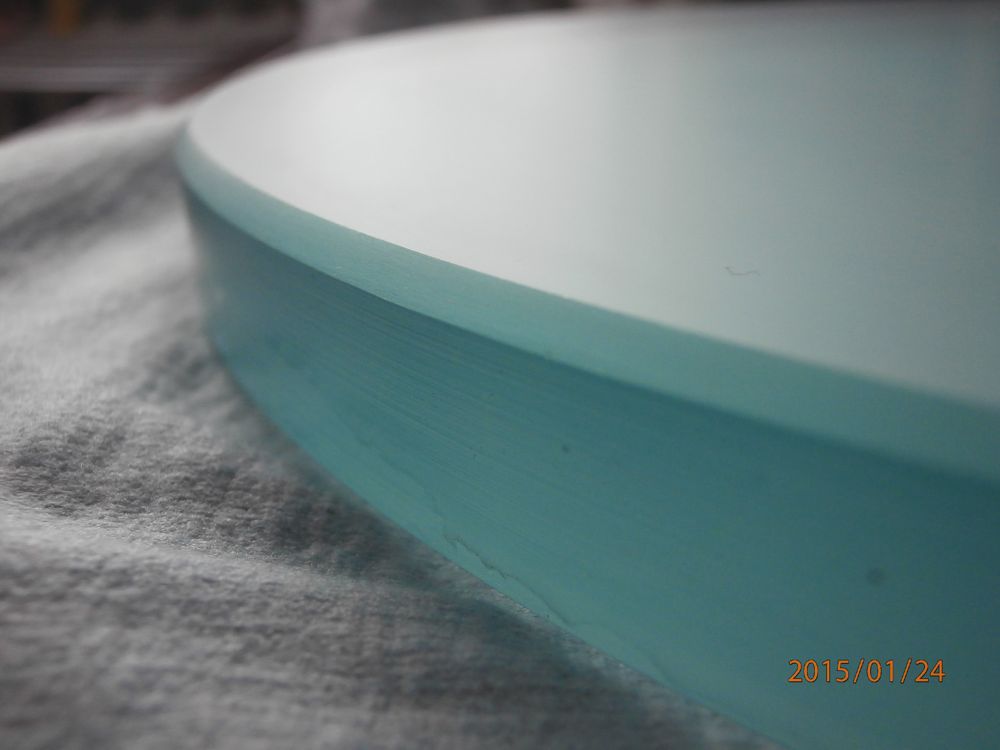

Questo è lo specchio allo stato attuale:

Insisto sempre sulla rifinitura del bordo perché è la principale causa di righe e crateri indesiderati, con un po’ di pazienza si riesce ad averne ragione con una semplice cote, poi gli abrasivi fini, in assenza di scheggiature, fanno il resto:

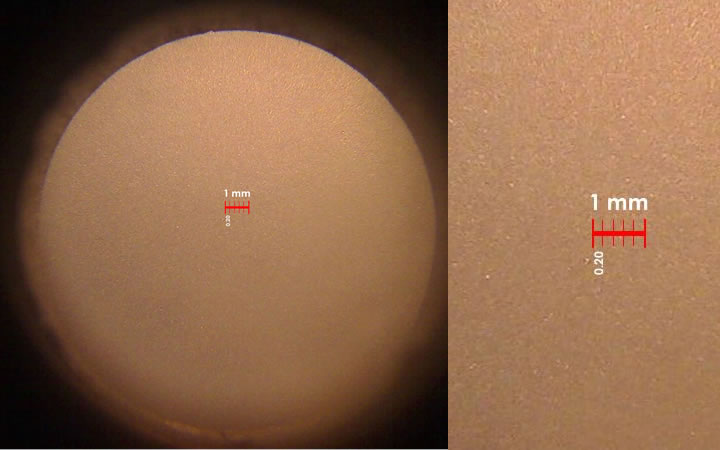

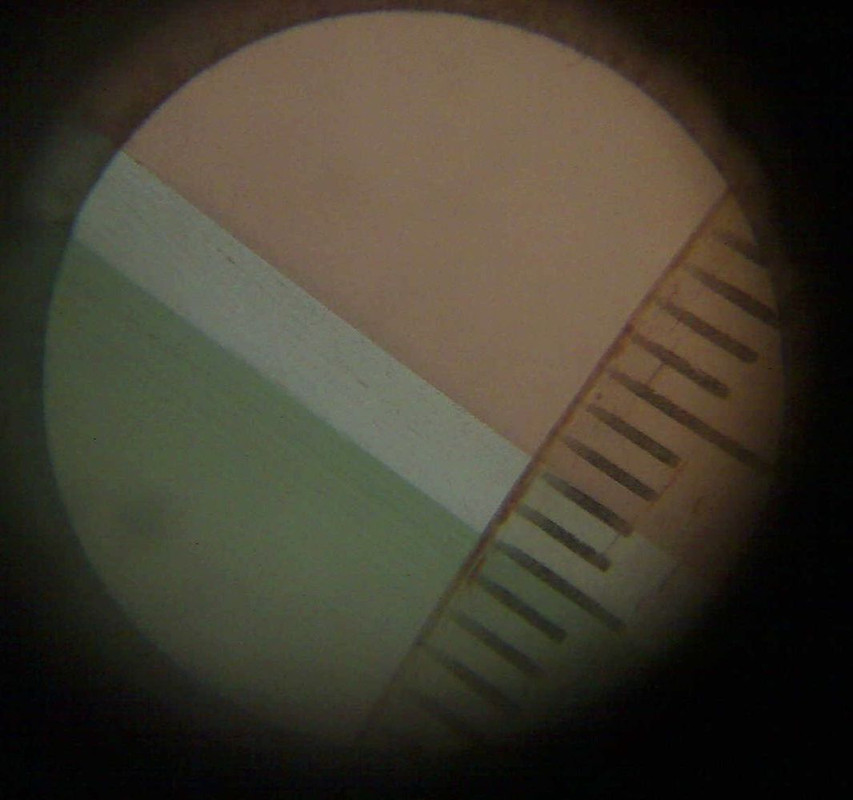

Questa è la superficie vista attraverso un oculare da cercatore ( scarsissimo ) e webcam mettendo in controluce il vetro con la plafoniera sul soffitto , questo spiega la bruttissima ed improponibile luce beige che si vede sullo sfondo

lo smusso ha una estensione variabile dai 2.3 ai 2.8 mm , in quanto in alcune zone ho dovuto insistere più di altre per eliminare alcune schegge ereditate dalle grane superiori, la superficie concava è ovviamente quella “beige”

A breve si parte con la 800, ultima fermata prima del Cerox, poi inizieranno i dolori !

25 Gennaio 2015 alle 8:43 #5432

25 Gennaio 2015 alle 8:43 #5432Bel lavoro (e smusso bellissimo e definitivo)!

25 Gennaio 2015 alle 18:43 #5443Concordo, proprio bello quel bordo, sembra fatto a macchina…

8 Febbraio 2015 alle 17:18 #5509

8 Febbraio 2015 alle 17:18 #5509Completata la smerigliatura fine con 20 seccate a grana 800, la superficie mi piace, posso fermarmi qui…

Domani ho un appuntamento con il waterjet per forare il vetro…

domandina

domandina  :

:

Quanto grande va fatto il foro ?

Voglio dire, partendo dal fatto che i limiti minimo e massimo del foro praticabile sono dati dal CPL di progetto e dall’ingombro del paraluce secondario i quali, nel mio caso, hanno valori rispettivamente di 45 mm ( cono del cpl all’altezza dello specchio ) e 135 mm, cosa conviene fare ?:

1- cercare di praticare un foro il più piccolo possibile, compatibilmente con il progetto, per mantenere una maggiore integrità e resistenza meccanica del blocco di vetro.

2- aumentare le dimensioni del foro, sempre entro i suddetti limiti, in modo da lavorare e correggere quasi esclusivamente la superficie utile.a me viene da pensare che: “in medio stat virtus”! (o anche: “Medio tutissimus ibis” )

9 Febbraio 2015 alle 12:18 #5510

9 Febbraio 2015 alle 12:18 #5510Déjame empezar por diciendo mi absoluta inexperiencia nunca haber recorrido ese camino. Entonces yo puedo peek sólo en el trabajo de otros.

Teniendo en cuenta, sin embargo, que el agujero permanece cubierto por la obstrucción propuesta por secundaria, pero aumenta el diámetro de la pieza de tubo de cubierta del objetivo que desciende desde su borde hasta tocar el cono procedente de la primaria, y mirando en el libro de Lecleire (*) las dimensiones constructivas de la Cassegrain Coude 300F12, Veo que el cono de luz llega a la secundaria con un diámetro de 79.33mm, y se elige entonces una 95 mm de diámetro secundario intubado en un diámetro campana 105 mm de largo 80mm (esta es la distancia hacia abajo desde el cono secundario se encuentra con el entrante).La luz reflejada desde el cono secundario va a continuación, para afectar a la primaria para un diámetro de 24.17mm mientras que el diámetro del agujero se practica 45.

En el proyecto del libro también incluye la construcción de una pala de cierre, la terciaria tiene siempre 95 mm de diámetro y su apoyo pasa fácilmente en el orificio de 45 mm.

*) El proyecto completo se describe la fabricación completa y prueba de cuatro óptico: primario – secundaria – nivel terciario – hoja de cierre; así como en el diseño mecánico de todo el telescopio.

poco clarificador dibujo:

http://s9.postimg.cc/o34aazedr/Cassegrai_Coud_300_F12.jpg9 Febbraio 2015 alle 14:08 #5511Grazie Giulio, dallo schema mi sembra di capire che la scelta sia quella di mantenere le dimensioni del foro piuttosto contenute.

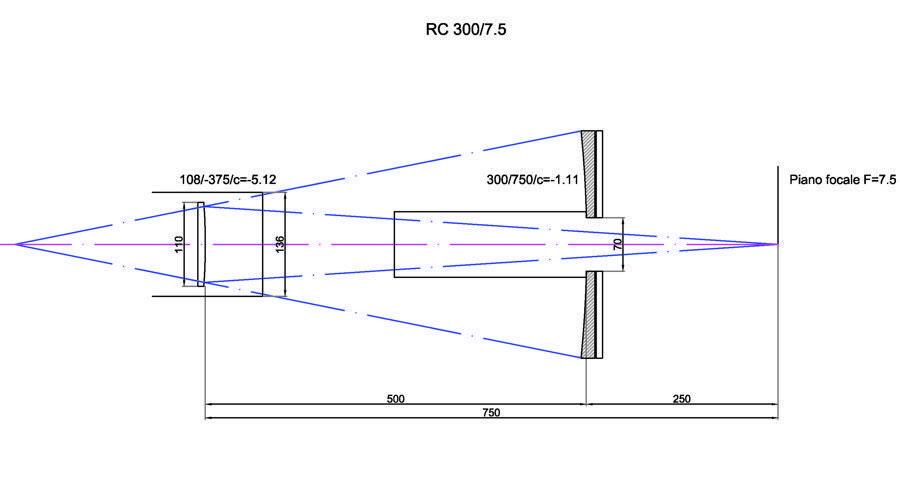

Il mio progetto è più “aperto” e come dicevo il cono del cpl dai calcoli è di quasi 50 mm ( sul piano focale è di 32 mm ). Questo è il mio schema anche se è rappresentata la sola riflessione geometrica senza considerare il cpl. pensavo quindi di fare un foro di 70 mm, anche per avere margine per inserire il canotto sul quale avvitare il paraluce centrale del primario.

a proposito,piccola parentesi meccanica, secondo te il gruppo paraluce-canotto deve essere solidale con lo specchio e quindi con i movimenti di collimazione o deve essere indipendente e fissata alla base di appoggio della cella e quindi solidale al gruppo del focheggiatore ?

9 Febbraio 2015 alle 16:32 #5512

9 Febbraio 2015 alle 16:32 #5512Non saprei. Ma per semplicità, “a naso”, credo che il tubo paraluce lo fisserei al primario, lasciando separato e libero il cannotto del focheggiatore retrostante….Beninteso, ignorando eventuali conseguenze negative

12 Febbraio 2015 alle 11:43 #5517

12 Febbraio 2015 alle 11:43 #5517Taglio eseguito, ora al centro dello specchio c’è un bel foro da 70 mm !

C’è voluto più tempo per calibrare la macchina al centro dello specchio, che per eseguire il taglio.

Questo il video del taglio con waterjet:

Una esecuzione perfetta, permettetemi di ringraziare i ragazzi della ditta Calestrini di Sangiustino e Maurizio in particolare, il quale si è gentilmente offerto di eseguire il taglio supervisionando il setup della macchina, con impostazione della pressione dell’acqua, velocità del taglio, ecc.. anche loro erano interessati all’esito di questa lavorazione dato che il primario di un Cassegrain non l’avevano mai forato…

12 Febbraio 2015 alle 13:41 #5520

12 Febbraio 2015 alle 13:41 #5520BELLISSIMO E INTERESSANTISSIMO..ed anche velocissimo!

Due domande spontanee mi “salgono” d’enblèe:

1) Il taglio che inizia da (sembra) il centro, si crea il foro iniziale di passaggio autonomamente? (dallo scarso ribollire iniziale, sembra così)

2) L’acqua contiene abrasivi o è “liscia”?A occhio sembra che la pista del taglio abbia eroso una larghezza di forse 2mm o giù di lì; Conti di rimettere il “tappo” al suo posto fissandolo per la lavorazione seguente con la solita colata di colla ottica a base di pece, ; Oppure pensi di lavorare lo specchio col foro presente?

Sarebbe interessante scoprire se dal taglio sono emerse tensioni prima insesistenti. (vedi articolo di Pierre Strock

http://strock.pi.r2.3.14159.free.fr/Ast/Art/Tension.htmlComunque ripeto: Molto interessante!

12 Febbraio 2015 alle 13:56 #5522Dinìmenticavo che l’analsi delle tensioni che richiede due lenti polarizzate, è possibile “smontando” un paio di occhiali Usa…(“e riutilizza!”) pagati 4 euro col biglietto del cinema tridimesionale.

Ma per esperienza personale devo dire che molte tensioni interne caratterizzanti ad esempio i vetri “temprati” laterali delle auto, o certe strutture di costruzioni di vetro tipo coperture aeroporuali e simili, sono già ben visibili solo indossando occhiali da sole polarizzati.I tre vantaggi delle “lenti” polarizzate da cinema 3D, è che sono Piane; Trasparenti e Senza colorazioni.

12 Febbraio 2015 alle 13:58 #55241- Esatto, il foro è stato creato autonomamente al centro. Questa scelta è stata fatta perché, dopo aver fatto una prova su di un altro vetro similare, hanno visto che il foro iniziale risulta più esteso di 1 mm rispetto al resto del taglio ed è anche il momento “più critico” per la stabilità del vetro ( così mi hanno detto )

2- l’acqua non contiene abrasivi, è semplicemente “sparata” a pressione ( non ho idea di quale sia il valore ). Mi dicevano che il vetro è più difficile da tagliare rispetto ai metalli in quanto una eccessiva pressione iniziale lo potrebbe crepare o spaccare letteralmente

Giustissimo, complimenti per la misura visiva, la pista è di poco inferiore ai due mm. Due millimetri è infatti la misura minima di foratura che garantiscono.

A proposito del tappo, non saprei, pensavo di chiederlo a te

per le tensioni interne, ora proverò a leggere ( tradurre ) l’articolo con l’aiuto di Google.

12 Febbraio 2015 alle 14:49 #5526Non avevo mai visto neanche io una waterjet in azione…e non pensavo avesse una tale velocità di taglio visto che sta tagliando una lastra di 20 mm di spessore !!!

Come si presentava il bordo di taglio appena finita la lavorazione? c’erano scheggiette o cose simili? o era bello netto? -

AutorePost

- Devi essere connesso per rispondere a questo topic.