PARTE PRIMA, DI QUATTRO:

Il presente lavoro è la trascrizione resa (spero) leggibile, relativa agli appunti presi a matita nel mio “diario del grattavetro” durante la realizzazione dello specchio installato nel dobson leggero da viaggio, in fotografia.

Appunti che sono solito prendere, e destinati a me stesso, in quanto col passare del tempo, delle attività che non si fanno tutti i giorni si dimenticano alcuni passaggi importanti, come pure si dimenticano molti atteggiamenti pericolosi che conducono ad errori evitabili.

Rileggendo nel tempo alcuni passi del mio scritto, io stesso ne ho tratto vantaggio, compiendo più volte quel percorso (con alcuni specchi) senza gravi danni. Il lavoro descritto non comprende la sbozzatura della curva sui vetri, in quanto fatta eseguire a macchina dal fornitore del blank e dell’utensile.

Si potrebbe arguire che lo specchio 250F5 in spessore 29mm sarebbe stato costruibile benissimo utilizzando comune vetro float nell’economico suo massimo spessore commerciale di 19mm. Ma ho scartato quella possibilità perchè la sua leggerezza mi avrebbe comunque acuito il problema del bilanciamento, a causa della grande leggerezza della cassa del primario di questo telescopio del peso strutturale di soli 8 kg scarsi, al confronto con il suo bel diametro di apertura.

Tanto valeva quindi ordinare un blank specifico in spessore 29mm , che progettualmente era il massimo spessore compatibile con la costruzione della valigetta formato “cabin”. E poi trasformare in un tipo di contrappeso dinamico l’eccedenza di preso al secondario da bilanciare, realizzato con la trazione di elastici. Il tutto per conseguire comunque un buon bilanciamento dello strumento pronto alla osservazione, utilizzando i moderni e pesanti oculari da 1″1/4 a largo campo.

IL MIO DIARIO TECNICO (Per carattere io sono ben lungi dalla considerazione di diari psicologici. Questo infatti non lo è, trattandosi di una guida sostanzialmente tecnica).

Il blank in Pirex aveva diametro 255 e spessore fornito su mia specifica richiesta pari a 29mm, mentre l’utensile misura 255x19mm in vetro float (calcio-sodico). Ambedue acquistati in Italia, comprendendo il servizio di sbozzatura a raggio 2500 mm (servizio dal costo di 35 euro del 2008).

Quindi forniti già lavorati con curvatura superficiale e freccia (concava per lo specchio e convessa per l’utensile), di 2.92 mm. Compreso smusso dei bordi con larghezza di circa 3mm della sua faccia piana a 45. Smusso che in pianta misurava (3/radice di 2 = 3/1.41 =) 2.12mm.

Quindi allo stato di inizio lavoro, la presenza dello smusso riduceva il diametro utile a (255-2×2.12=) 250.75mm.

In effetti non c’era da preoccuparsi perché tale smusso sarebbe andato riducendosi notevolmente per usura durante la lavorazione. E il risultato finale sarebbe stato un diametro utile dello specchio sicuramente non minore di 250mm.

NOTA SULLA SBOZZATURA E UNIFICAZIONE DELLA CURVATURA IN MODO MANUALE

L’aver acquistao il blank e l’utensile pre-scavati alla desiderata profondità di freccia a centro specchio, (corrispondente al raggio di curvatura della focale desiderata), è un vantaggio che risparmia il lavoro atletico di sbozzatura manuale della sfera iniziale, e il lavoro di unificazione delle due superfici utensile-specchio.

Unificazione che è indispensabile, poichè il raggiungimento della profondità di freccia al centro specchio ottenuto con lavorazione manuale, è di solito un fenomeno molto localizzato al centro specchio, che perciò non corrisponde mai all’ottenimento di una buona superficie sferica.

E questo si rende visibile dal fatto che in genere la lavorazione manuale lascia completamente intatta tutta una corona circolare periferica sullo specchio di almeno 1 cm; ed anche un centro utensile di diametro di qualche cm, altrettanto intatto.

Sia la corona che il centro intatti, sono ben visibili dalla persistente bolla d’aria centrale, intrappolata fra i due vetri in lavorazione sovrapposti, fra i quali è presente acqua e abrasivo.

Normalmente quindi, col raggiungimento della freccia centrale, termina la fase chiamata di sbozzatura, ed inizia quella di unificazione delle due superfici utensile e specchio, applicando non più le corse cordali efficienti nello scavo, ma quelle 1/3Diametro, centro su centro (c.o.c).

Queste corse 1/3D c.o.c applicate ruotando attorno al tavolo, e ruotando il vetro che si ha in mano secondo la regola del loro utilizzo, sono importanti perchè non debordando nel senso destra-sinistra, garantiscono l’ottenimento di una sfera senza bisogno di fare misurazioni.

Dal punto di vista dei test, erroneamente si pensa che serva uno sferometro per verificare il conseguimento della sfera iniziale. Ma in effetti esso è inutile poichè è sufficiente vedere che nel prosieguo del lavoro con le corse 1/3D, la bolla d’aria centrale compresa fra i vetri va via via riducendosi fino a scomparire.

Quando la bolla d’aria fra i vetri sia completamente scomparsa, si ha la certezza che i due vetri (concavo dello specchio e convesso dell’utensile) hanno raggiunto il medesimo identico raggio di curvatura, ovvero si è ottenuta la desiderata sfera, e si può iniziare il lavoro di affinatura progressiva della qualità della superficie, con grane abrasive via via più fini. E i test inizieranno solo quando la lucidatura che segue l’affinatura della superficie sia in fase avanzata da rederla riflettente.

CHIUSA LA NOTA SULLA SBOZZATURA E UNIFICAZIONE DELLA CURVATURA IN MODO MANUALE.

Veniamo quindi alla scrittura in “tempo presente” come registrata nel diario:

Verifica di quale focale corrisponda alla freccia di sbozzatura da 2.92mm:

Raggio curvatura corrispondente = (Diametro/2)2 / 2 freccia = 15625 / 5.84 = R 2675 mm,

Focale = R curva/2 = 2675 / 2 = Focale 1337.5 mm

Rapporto focale o Numero F = F / D = 1337.5 / 250 = F 5.35

Invece la freccia nominale di uno specchio diametro 250 e con focale 5 volte il diametro dovrebbe essere:

Freccia = (Diametro/2) 2 / 2*R = 3.125mm

La freccia 2.92 presentata dal mio blank è un bene che sia leggermente minore di quella 3.125 definitiva, in quanto durante la lavorazione sarà immancabile un suo aumento, che la porterà a fine lavoro (salvo inconvenienti) vicinissima al valore nominale corrispondente al rapporto F5 scelto.

PER LA REALIZZAZIONE DELLO SPECCHIO MI ASPETTANO QUINDI I LAVORI DI:

- LEVIGATURA per portare la rugosità superficiale al livello della grana abrasiva 800, curando che la freccia rimanga nei pressi dei 3,1mm caratteristici del rapporto F5, e curando di non causare difetti zonali e astigmatismo.

- LUCIDATURA per ottenere una superficie sferica perfettamente riflettente come il pelo libero di un liquido.

- PARABOLIZZAZIONE per svasare lo sferoide ottenuto, fino a far si che la differenza fra il raggio di curvatura della zona centrale e di quella esterna sia di 1.95 micron con la progressione propria della curva parabolica di riferimento.

Se interessa vedi seguente dimostrazione in carattere corsivo , altrimenti salta lo scritto corsivo.

|

Dimostrazione della “profondità di parabolizzazione” come differenza di ascissa al bordo specchio rispetto al centro, fra sferoide e parabola: Bisogna fare riferimento alla figura seguente e ai suoi assi cartesiani delle ascisse (asse X orizzontale) e delle ordinate (asse Y verticale). Su tali assi dobbiamo sovrapporre ad una parabola con vertice in (0,0) ed Y massimo uguale al raggio del nostro specchio, una circonferenza di raggio uguale al raggio specchio che in quel punto (0,0) dovrà condividere il suo terzo quadrante (contato con convenzione oraria). Affinché ciò avvenga tale circonferenza dovrà avere centro alle coordinate (R,0). Ricordando poi che dalla geometria analitica l’equazione che descrive una parabola è:

Diamo ai simboli dei valori reali, e nel nostro caso: R è il raggio di curvatura scavato nello specchio (2500mm); Y è l’ordinata (verticale) che noi vogliamo che sia uguale al raggio esterno dello specchio (125mm), (essendo (0,0) il centro specchio, nel nostro esempio coincidente col vertice della parabola); e infine X è l’incognita ascissa del punto proiezione di Y sull’asse orizzontale. Calcoliamo quindi il valore di X che risulta essere 1252/2•2500= 3,125 mm. Cioè dal centro del nostro specchio al bordo esterno (ovvero alla distanza del raggio 125) c’è una differenza di profondità di 3.125mm. Guarda caso questo è anche il (metodo e il) valore di calcolo di quella che viene chiamata FRECCIA, cioè la profondità massima della parabola che ci interessa ottenere scavando il vetro. Passiamo adesso a vedere per una circonferenza quale sarebbe la FRECCIA alla stessa distanza vista sopra. l’equazione che descrive una circonferenza con centro in (R,0) è:

dalla quale con un semplice passaggio si trova che :

I simboli hanno gli stessi valori già visti. Calcoliamo quindi il valore di X che individua la analoga FRECCIA della circonferenza, e troviamo: 2500- radice di (25002-1252) = Reminiscenze matematiche ci ricordano che dalla radice deriveranno due termini: uno negativo ed uno positivo. Noi prenderemo ovviamente in considerazione il valore assoluto che ci permette di compiere la sottrazione desiderata nel quadrante desirato: E da ciò otterremo che 2500- radice di (25002-1252) = 3,126956 mm La differenza fra i due valori di X trovati per la circonferenza e per la parabola è quindi = 3.1269557 – 3.125 = 0,001956 mm cioè 1.956 micron In conclusione per ottenere una parabola F5 da una calotta sferica con raggio 125 come la nostra, dobbiamo svasare la sfera con un massimo al bordo specchio di 1.956 micron Fine della dimostrazione |

La domanda del momento è: Con che dimensione di grana abrasiva si incomincia?

Bisognerebbe incominciare con una grana leggermente più fine di quella che ha creato lo sbozzato, che però è ignota…..

Come si fa allora a sapere quali sono le dimensioni dei crateri prodotti dalle varie grane?

Né il WEB, né i GRIMOIRES (sacri testi); che ho studiato per affrontare il lavoro, riportano indicazioni specifiche sull’argomento.

Testi che sono:

- La construction du telescope d’amateur di Jean Texereau;

- Realisez votre telescope di Karine e Jean-Marc Lecleire;

- Amateur telescope making vol: 1, 2, 3, di Albert Ingalls;

- The dobsonian telescope di David Kriege e Richard Berry)

Fatta salva una tabellina presente sul (2) a pagina 81, che mostra le dimensioni medie delle varie grane abrasive, sottolineando pure che però ogni fornitore di abrasivo ha una gamma di dimensioni diversa che popola ciascuna grana (grit) nominale.

Siccome quest’ultima affermazione è un implicito invito a non fidarsi della tabella, decido di guardare io stesso al microscopio le dimensioni dei crateri lasciati dalla sbozzatura sulla superficie dello specchio, per confrontarle poi con le dimensioni delle le grane (grit) abrasive in mio possesso, acquistate con lo specchio e l’utensile.

Guardo quindi la superficie dello specchio sbozzato, con un piccolo microscopio portatile da 30 ingrandimenti (meno di 30 euro sulle bancarelle dei Russi, ma oggi anche sul Web), con illuminazione radente, persino dotato di reticolo nell’obiettivo, con divisioni di 0.1mm, e vedo crateri da 0.3mm.

Penso allora per analogia …che supponendo di dover distruggere a martellate un muro, la stragrande maggioranza dei detriti prodotti non dovrebbero essere più grandi del martello utilizzato….E quindi mi autoconvinco che sembrerebbe altrettanto verosimile che una certa grana abrasiva (grit) lasci prevalentemente crateri di dimensioni massime pari alla dimensione del proprio grit.

Sicuramente ci saranno eccezioni di crateri maggiori, ma saranno poche e dovute al saltar via di scaglie “sorde”. Cioè penisole di vetro crepato, che rimangono attaccate al resto solo da un piccolo peduncolo, che a un certo momento si rompe, e saltano via.

Guardo pure le varie grane abrasive in mio possesso e trascrivo la loro dimensione media sui contenitori di plastica.

(All’arrivo gli abrasivi erano confezionati in buste di cellophane, che ho riversato in contenitori bianchi in plastica del tipo per campionature chimico-biologiche, da 0,5 litri con tappo a capsula e sovrastante tappo esterno a vite, di quelli con foro per eventuale piombatura. Vedi immagine in questo articolo Tutto quel che serve al “Mirror Maker”, alias “Grattavetro”.).

I miei abrasivi sono i seguenti, tutti in carborundum:

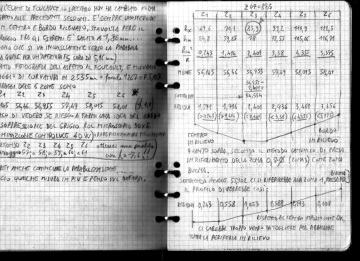

| Q.tà (g) | Grana |

Dimensione grano (µm) |

| 500 | 120 |

100 |

|

300 |

180 |

50 |

|

200 |

320 |

35 |

|

200 |

500 |

20 |

|

150 |

800 |

13 |

- una pietra cote per cianfrinare a grana fine e media

Ho poi anche gli abrasivi e il seguente necessario per lucidatura:

- 250g ossido di zirconio con dimensione del grano minore di 0.5 micron

- 150g di Opalina, che poi è ossido di cerio raffinato

- 1Kg di pece ottica Gugolz tipo #55

- 250g di Ossido di Cerio

- 2 Kg di Colofonia in scaglie, che sarebbe al famosa Pece Greca, sostituto rossiccio molto più economico della pece nera.

Tornando quindi alla scelta della grana con cui iniziare il lavoro, vedo che quella più vicina per dimensione ai crateri presenti è la 120, e quindi decido che se devo migliorare la superficie devo certamente utilizzare un abrasivo con grana inferiore alla dimensione dei crateri esistenti; e osservo che sarà più efficiente l’abrasivo subito inferiore per dimensione rispetto a quei crateri, che nel mio caso è la grana 180, anche se la minore aggressività dovuta alla sua minore dimensione mi richiederà maggior lavoro.

Inizio quindi il lavoro di levigatura il primo Febbraio 2009, e parto con abrasivo 180.

Il posto di lavoro è il locale caldaia/lavanderia di casa mia.

Il banco da lavoro è da tempo preparato e consiste in un fusto metallico vuoto da 200 litri (ex olio minerale), cui ho eliminato a scalpello il coperchio, ripulito l’interno, ribattuto le asperità del taglio, Per zavorrarlo in modo che non si muova durante la lavorazione ho scelto i normali mattoni pieni (11,5x6x25cm peso 3kg cad) dei quali un solo strato sul fondo del fusto, ne richiede 25 per una zavorra pari al mio peso corporeo.

(Vedi immagine nell’articolo Tutto quel che serve al “Mirror Maker”, alias “Grattavetro”)

Al fusto ho poi costruito un coperchio con due tavole di legno multistrato spesso 15mm. sovrapposte a unite con viti, ed appoggiate ad incastro nella imboccatura del fusto.

Il disco inferiore del coperchio è di diametro tale da entrare giusto dentro la imboccatura del fusto. Il disco esterno (la vera superficie da lavoro) invece è di diametro maggiore per appoggiarsi al fusto su tutto il perimetro.

La superficie di lavoro del tavolo è stata coperta con un tappeto in gomma-spugna traforato (di quelli che si comprano un tanto al metro al supermercato), anch’esso a sua volta ricoperto con alcuni incroci di pellicola trasparente da imballaggio alta 60cm (ma vanno bene anche i sacchi neri da immondizia tagliati e aperti). Infine un elastico di quelli con gancio tipo per portabagagli auto, tiene fermo il tutto.

Con la stessa pellicola plastica fodero anche la superficie di un tavolo da stiro, su cui tengo il quaderno degli appunti i calibri ecc.

Per il momento non è necessario usare i tre fermi in legno a 120 gradi per impedire il movimento dello specchio/utensile sul tavolo. E molto più comodo avere il piano di lavoro libero e quindi io utilizzo un semplice ritaglio 30x30cm di plastica antiscivolo sottile e traforata, che è molto grippante anche al tatto, (si compra nei supermercati del fai da te reparto casalinghi), tenuta al centro del tavolo da quattro pezzetti di nastro da imballaggio.

Preso il contenitore dell’abrasivo e tolto il tappo a vite esterno, ho forato (con la pinza per forare le cinghie dei pantaloni) quello interno a capsula, con tre buchi vicini, tutti posti in fila sul medesimo lato.

Spolvero l’abrasivo che a una semplice inclinazione del contenitore viene fuori bene da solo dai tre fori, e vedo che le seccate funzionano bene se bagno solo con 28-30 gocce d’acqua (più acqua trasporta subito via l’abrasivo senza permettergli di lavorare). Un vecchio oliatore inutilizzato fa bene da contagocce e fa cadere l’acqua solo dove serve.

Dal rumore che si attenua man mano che la grana interposta perde efficienza, noto che le seccate durano circa 2 minuti l’una.

Faccio delle corse avanti indietro di ampiezza 1/3 diametro, e destra sinistra di 1/8 diametro: In pratica faccio sporgere il bordo dell’oggetto che alternativamente ho in mano (specchio o utensile che sia), di 4 centimetri avanti e 4 indietro per un totale di 8 cm (cioè 1/3 Diametro); e faccio sporgere di 1.5cm a destra e 1.5cm a sinistra…ma subito mi accorgo che è facile esagerare in destra e sinistra, ed è pericoloso perchè porta a generare inavvertitamente una figura non più sferoide ma svasata oltre la forma parabolica, che è assolutamente da evitare. Pena il faticoso surplus di lavoro per riportare la curva alla sfera.

Alla luce di tutto ciò decido che il debordo laterale devo PENSARLO uguale a ZERO mentre lavoro…E con questo accorgimento vedo che viene automaticamente poco più di 1cm per parte.

Siccome la sbozzatura eseguita mi presenta una freccia quasi definitiva, decido di procedere fin da subito alternando le seccate con specchio sotto e con utensile sotto.

Nell’imprimere il movimento, non applico alcuna forza di pressione, ma solo quella necessaria allo spostamento della parte che ho in mano.

Verso fine seccata descrivo un cerchio per ridistribuire il residuo abrasivo.

Nel separare i dischi a fine seccata li faccio scorrere senza sollevare.

Il ritmo è di circa due andata e ritorno al secondo.

Tengo le mani di preferenza sul bordo dell’oggetto (specchio o utensile che sia) curando bene di non aggiungere peso.

Giro a piccoli passetti intorno al tavolo lentamente in senso orario, e ruoto l’oggetto in mano continuamente in senso contrario ai miei passi, di una piccola frazione di giro ad ogni andata e ritorno.

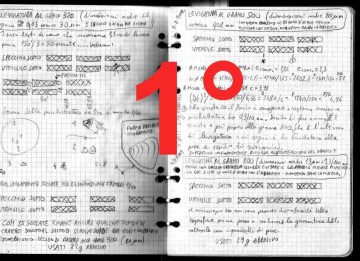

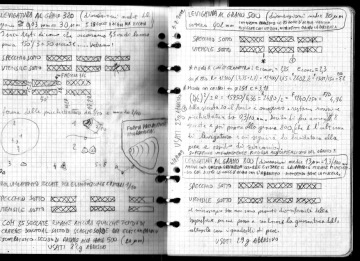

Inauguro il diario a quadretti nel quale registrarle man mano che procedo; Scrivo quindi su due righe del taccuino le posizioni “specchio sotto” e “utensile sotto”, nella fila di quadretti e a fianco di esse, indico le seccate eseguite con delle aste verticali….ma mi accorgo presto che se intervengono delle interruzioni del lavoro, c’è il caso che alla ripresa io non sappia più quale debba essere la prossima posizione di lavoro.

Per averne indicazione precisa, decido di sostituire le aste con delle X segnate in due tempi: Segno cioè l’inizio di una seccata con una sola asta diagonale al quadretto della carta corrispondente alla posizione in corso, e completo la X dopo la fine della seccata aggiungendovi la barra inclinata nell’altro senso. Contemporaneamente al completamento della precedente segno una nuova barra inclinata quale inizio della prossima seccata nella riga dell’altra posizione (vedi figura diario).

Ogni 10 seccate misuro la freccia per vedere se si muove.

Le regole del gioco utilizzando le corse di ampiezza 1/3 diametro, sono poche e semplici:

- per approfondire il centro (fino al 70% diametro) non toccando il bordo, si deve mettere lo specchio sopra

- per approfondire il bordo (dal 70% diametro in poi) non toccando il centro, si deve mettere lo specchio sotto.

- Per mantenere invariata la freccia si devono alternare le due posizioni

Va notato che le corse 1/3 Diametro sono per fortuna poco efficienti nella abrasione che determina la variazione della freccia. Perciò occorre conseguire tale profondità con le grane abrasive grossolane, altrimenti con quelle via via più fino potrebbe essere impossibile raggiungere la freccia desiderata, ottenendo quindi un telescopio con una lunghezza focale leggermente maggiore del desiderato.

Il mio timore attuale è che la freccia possa variare a causa della differenza di peso di un terzo, fra specchio (spesso 29mm) e utensile (spesso 19mm), e quindi differenza di efficienza nel lavoro alternato.

A pensarla da pignoli bisognerebbe caricare l’utensile di una zavorra pari alla differenza peso….ma decido di “non fasciarmi la testa prima di essermela rotta”…e procedo.. Controllerò bene strada facendo.

Per misurare tale freccia, individuo e segno il centro dello specchio, con un puntino a pennarello (fatto attraverso un foro presente nel centro di un disco di carta di diametro uguale allo specchio e ad esso sovrapposto).

Metto un profilato quadro da 25mm di alluminio a mò di righello lungo il diametro dello specchio, e utilizzo un calibro digitale (precedentemente azzerato alla misura dello spessore del righello cioè 25mm), appoggiandolo sul righello, sopra il centro specchio, per far scendere la sua coulisse fino a toccare il puntino.

Nel lavorare noto fin da subito in trasparenza, che durante la seccata, fra specchio e utensile a contatto con l’abrasivo bagnato interposto, non vi è nessuna bolla d’aria. Segno che le due curvature concava e convessa sono perfettamente identiche.

E vedo anche che la macchia opaca dell’abrasivo bagnato si allarga via via fra specchio e utensile col procedere della seccata e il diminuire del rumore, ruotando con la rotazione manuale che imprimo ad ogni passata, e quella macchia opaca di abrasivo che sta lavorando si allarga fino a raggiungere bene il bordo dell’oggetto che sta sul tavolo, che da trasparente diviene opaco. Il tutto senza quasi mai colare sul bordo.

Tutto ciò è un segnale che la quantità di acqua è giusta, e che l’abrasivo è in quantità ottimale ad esaurire la sua funzione.

Ho scoperto infatti che mettere una quantità di abrasivo eccessiva diminuisce l’efficienza del lavoro verosimilmente a causa dei grani di abrasivo che vengono più facilmente a contatto con se stessi piuttosto che col vetro da asportare, autodistruggendo così la propria capacità abrasiva senza asportare più vetro di quanto ne asporterebbe una quantità minore.

Nota a beneficio di chi dovesse leggere una traduzione inglese di questo articolo: in America quel che io definisco “passata” è chiamato STROKE = colpo; mentre la “Seccata” è chiamata WET cioè umido…….Questione di temperamento!),

Dopo 60 seccate sono quasi completamente spariti i segni della sbozzatura.

La freccia non si muove apprezzabilmente.

Decido però di attrezzarmi per vedere meglio l’andamento a dir poco sfuggente dei crateri. Metto quindi una mensola di vetro (spessore 5mm) appoggiata fra due pile di volumi dell’enciclopedia.

Lo “spessore …..culturale” dato dall’ enciclopedia, sostenendo la mensola di vetro e lo specchio col microscopio appoggiato sopra, mi permette di inserirvi sotto una lampada portatile da 40 watt, per variarne la inclinazione e la illuminazione mentre esploro la superficie dello specchio a 30 ingrandimenti.

Guardando in questo modo vedo decisamente meglio che i crateri più grandi ha ormai circa la dimensione del grano abrasivo 180. Segno sul bordo e sul dorso dello specchio il riferimento alla posizione di due di essi di forma strana e decido di fare ancora una decina di seccate per controllare ulteriormente cosa succede.

Dopo il lavoro vedo che uno di essi è parzialmente eliminato, ma ne è nato un altro vicino. Il reticolo del microscopio mi dice che la misura dei crateri è compatibile con quella dei crateri provocati dall’attuale grana 180. Decido quindi di cambiare e passare alla 320.

Totale: 70 seccate – Grana 180 – dimensione media del grano: 50 micron – Tempo totale di lavoro: 3 ore circa – Abrasivo utilizzato: 71 g.

Al cambio di abrasivo occorre eliminare tutto ciò che si è utilizzato con l’abrasivo precedente, per evitare il pericolo di rigature causate da un solo granello di abrasivo grossolano dimenticato, che finisca inopinatamente sullo specchio nel prosieguo del lavoro.

Sostituisco quindi tutte le coperture dei tavoli in pellicola plastica, la spugnetta usata fra una seccata e l’altra per pulire specchio e utensile, l’asciugamano. Lavo e spazzolo accuratamente il catino di risciacquo della spugnetta. Passo l’aspirapolvere sul pavimento.

(Segue la parte n.2)