PARTE SECONDA, DI QUATTRO:

Il due Febbraio inizio levigatura all’abrasivo 320

Dimensioni medie del grano 30 micron.

Il testo di riferimento indicato nella prima parte al punto (2) Realisez votre telescope di Karine e Jean-Marc Lecleire; alla sua pagina 152 dice che alla grana 240 (…di abrasivo corindone) servono 3 ore e 15 di lavoro per cancellare le tracce precedenti su uno specchio Ø250 mm. Se è così, con il carborundum che è più aggressivo del corindone, me la dovrei cavare in minor tempo: Vedremo.

Spolvero l’abrasivo (che però esce meno facilmente dai tre fori rispetto al 180 ma deve essere sollecitato picchiettando il contenitore).

Sploverare l’abrasivo con il contenitore plastico tappato (oltre al tappo a vite esterno) da una capsula in cui ho praticato alcuni fori, è molto comodo per regolarne la quantità. Non bisogna infatti mettere troppo abrasivo perchè finirebbe solo per impastare il movimento favorendo pericolosi grippaggi specchio-utensile, e il troppo abrasivo finirebbe pure per sminuzzare se stesso, invece di aggredire efficientemente il vetro.

Bagno con 28-30 gocce d’acqua .

Le seccate durano circa 3 minuti (un minuto in più del 180).

Secondo quanto scrive il libro (2) mi aspetterebbero quindi 65 seccate (cioè 3,5 ore previste, ovvero 195 minuti, divise per la durata di 3 minuti per seccata).

Le corse di lavoro sono sempre alternate “specchio sopra – utensile sopra”. L’ampiezza è sempre 1/3 diametro in avanti indietro, e ZERO destra sinistra (ma di fatto ci si sposta inavvertitamente di circa 1 – 1.5 cm per parte, che sono esattamente quanto richiedono i testi di riferimento).

La forza da impiegare per lo spostamento dell’oggetto in mano è leggermente più “grassa” di quella che era necessaria per la grana precedente, ma l’oggetto sul tavolo sta fermo sul tappetino antisdrucciolo senza altri accorgimenti.

Visto che la regola del lavoro prevede che si cambi abrasivo quando sono spariti TUTTI i crateri di dimensione pari al “grit” dell’abrasivo precedente: Ogni 20 seccate controllo la superficie al microscopio.

Controllo al microscopio con luce posteriore e laterale, dell’andamento di scomparsa dei crateri lasciati dall’abrasivo precedente più grossolano.

Controllo pure la freccia…che è aumentata un poco attestandosi sui 3,16 mm: …E con questo valore svanisce completamente il mio timore di ineguale efficienza di lavoro, per differenza peso fra utensile e specchio…..anche perché col proseguire del lavoro, le grane più fini che andrò a usare produrranno effetti esponenzialmente meno evidenti.

Anche il cianfrino di è ridotto di mezzo millimetro, e quindi restano ancora 2 mm di buono.

PER PURA PREVENZIONE, Nonostante il buon margine, lo allargo un poco con tre giri di abrasione alla pietra cote sul bordo sia dell’utensile che dello specchio.

NOTA BENE: Lo smusso è assolutamente indispensabile perchè riduce molto il pericolo di scheggiatura del bordo riflettente dello specchio o dell’utensile.

Però quando si fa questa operazione di rifacimento di uno smusso consumato, è elevatissimo il pericolo di stimolare il distacco di schegge nella lavorazione successiva, o di predisporne alcune sotto forma di penisole “sorde” (cioè attaccate solo per un peduncolo) ma di dimensioni grossolane, che si staccheranno molto più tardi, quasi sempre rigando lo specchio in modo irrecuperabile esteticamente, ma di poco conto nel danno ottico che comunque sarà presente.

E’ quindi possibile e consigliabile evitare il problema facendo uno smusso importante già all’inizio della lavorazione che segue la sbozzatura. Tre mm per uno specchio Ø 300 sono un dato indicativo.

Un tale smusso molto probabilmente durerà fino alla fine della lavorazione (la sua durata dipende molto dalle dimensioni dello specchio e dal nostro modo di lavorare), poichè sono gli abrasivi grossolani usati inizialmente che lo consumano maggiormente, mentre gli abrasivi di dimensioni fini utilizzati verso la fine della affinatura della superficie, lo aggrediranno molto meno tendendo a zero con la grana 500 e oltre.

REGOLA AUREA: Quindi è molto meglio mettersi in condizione di evitare di rifare lo smusso quando si hanno già in uso abrasivi fini.

Altre regole che ho sperimentato e suggerisco, per il rifacimento del cianfrino con la pietra cote sono:

1) Procurarsi una pietra cote non tanto grossolana (Asporta meno ma potenzialmente produce scheggiature più piccole) e una ancora più fine per rifinire il cianfrino con qualche passata quasi orizzontale.

2) Di preferenza iniziare il rifacimento del cianfrino con passate della pietra cote diagonali 45 gradi di moderata pressione, ma di sola andata (è infatti nel ritorno verso l’alto che si staccano più facilmente per “sollevamento”, le schegge sul bordo superiore del cianfrino che confina con la parte lavorata dello specchio.

3) Curare che la pietra cote abbia la superficie piana, perché eventuali avvallamenti consumati causerebbero una non equilibrata ripartizione dello sforzo, agevolando le scheggiature dove il carico è maggiormente concentrato.

4) Ispezionare con una buona lente di ingrandimento il cianfrino appena fatto. Nel caso che si individuassero piccoli aloni traslucidi, si sarebbe di fronte a possibili penisole di vetro scheggiato. In questo caso la soluzione che quasi sempre risolve, è di procurarsi del collante cianoacrilato per vetro, (che da nuovo è molto liquido e penetra bene nelle fessure sottili) per incollarle.

Fine delle note sullo smusso.

L’affinatura della superficie fatta dall’abrasivo 320 è subito evidente. Salta all’occhio la formazione di una superficie molto più liscia che si allarga a macchia d’olio ad ogni controllo, aggredendo e poco a poco eliminando i crateri maggiori ancora presenti.

Questa differenza ben evidente di rugosità fra le zone ancora affette dai crateri della grana precedente, e le zone già affinate dalla presente grana, sottolinea la bontà del criterio (non tassativo), che regola la scelta della progressione delle grane abrasive, centrandolo sul dimezzamento del diametro medio del grano. In quel modo il controllo al microscopio del progresso della affinatura diventa molto più facile, ed è quindi agevole decidere quando passare all’abrasivo più fine successivo.

Parentesi scherzosa ![]() Il lavoro è un poco monotono, e quindi l’ascolto di musica di sottofondo aiuta a distrarsi…..Anche per non avere negli orecchi continuamente il rumore dell’abrasivo…… che nelle corse avanti indietro con gli abrasivi a grana fine (no lo si crederebbe, ma è così) …… fa un suono onomatopeico che sussurra sottovoce, e solo a chi è di lingua italiana o spagnola, le due sillabe……..“Se-sso Se-sso Se-sso Se-sso ” (……Ma forse è il mio subconscio cromosomico XY a fare suggerimenti subliminali ;-).

Il lavoro è un poco monotono, e quindi l’ascolto di musica di sottofondo aiuta a distrarsi…..Anche per non avere negli orecchi continuamente il rumore dell’abrasivo…… che nelle corse avanti indietro con gli abrasivi a grana fine (no lo si crederebbe, ma è così) …… fa un suono onomatopeico che sussurra sottovoce, e solo a chi è di lingua italiana o spagnola, le due sillabe……..“Se-sso Se-sso Se-sso Se-sso ” (……Ma forse è il mio subconscio cromosomico XY a fare suggerimenti subliminali ;-).

Dopo 85 seccate rimane ancora solo qualche parziale fondo di cratere dovuto al salto qua e là, di scaglie sorde: Decido di passare alla grana 500.

Totale: 85 seccate – Grana 320 – Dimensione media del grano: 30 micron – Tempo di lavoro 3 ore circa – Abrasivo utilizzato: 82g

Tempo totale di lavoro = 6 ore

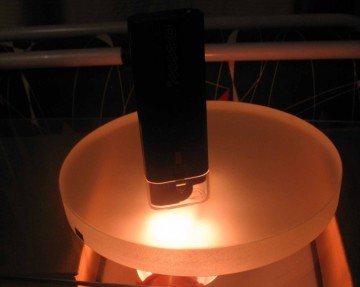

Siccome il mio microscopio “Russo” tascabile illuminato da 30 ingrandimenti, ha nello zoccolo trasparente dell’obiettivo, un reticolo ampio un millimetro diviso in dieci divisioni da 100 micron, noto che è ancora facile stimare la grandezza dei crateri lasciati dalla grana 320 (che ne stanno tre in ogni divisione del mio reticolo), ma penso non lo sarà con gli abrasivi più fini.

Microscopio 30X illuminato, con o senza reticolo 100 micron, girando lo zoccolo trasparente di fronte all’obiettivo.

Avendone trovato sul WEB un altro tre volte più potente, a meno di 20 euro, ho provveduto all’acquisto. E’ anche questo illuminato e fornisce 100 ingrandimenti, e nell’oculare ha un reticolo con passo di 2 centesimi di millimetro, cioè 20 micron. Sarà sicuramente utile per ispezionare molto bene la superficie con gli abrasivi finissimi della lucidatura.

Nota aggiunta nel 2016: Ho acquistato on-line un secondo miscroscopio identico a questo da 100x; ma questo mi è arrivato sprovvisto di reticolo interno da 20 micron per divisione. Consiglio quindi chi lo volesse acquistare di chiedere prima dell’acquisto al venditore, che il modello sia quello che contiene tale reticolo, che è molto utile per farsi una idea esatta delle dimensioni di crateri molto piccoli. Fine della Nota.

Pulisco il posto di lavoro con un’altra “disinfestazione” generale e sostituzione di tutte le coperture plastiche, spugnetta ecc.. come fatto in precedenza, e …

IL TRE FEBBRAIO PARTE LA LEVIGATURA ALLA GRANA 500

Le corse di lavoro sono sempre alternate “specchio sopra – utensile sopra”. L’ampiezza è sempre 1/3 diametro in avanti indietro, e ZERO destra sinistra (ma come già detto in precedenza, di fatto ci si sposta inavvertitamente di circa 1 – 1.5 cm per parte, che sono la tolleranza auspicabile).

Questo abrasivo grana 500 è ancora un poco più difficile del precedente da cospargere attraverso i soliti tre fori sul tappo del contenitore. …e quindi paziento e picchietto il contenitore…ma credo che in altro momento farò qualche ulteriore forellino nel tappo a capsula.

L’uso a spargisale dei contenitori degli abrasivi è troppo comodo per abbandonarlo a favore di altri sistemi.

Ogni altro sistema infatti comporterebbe di utilizzare più di un solo oggetto a contatto con l’abrasivo, e ciò aumenta il pericolo che qualche chicco di esso rimanga in agguato per cader sullo specchio già lucido e rigarlo.

La forza da impiegare per lo spostamento dell’oggetto in mano è molto più “grassa” di quella che era necessaria per la grana precedente. Tant’è vero che diviene indispensabile miscelare le 25 gocce di acqua con l’abrasivo spolverato utilizzando un dito, in modo da spanderlo uniformemente su tutta la superficie di lavoro.

La miscelatura e spalmatura fa si che il lavoro ritorni normalmente fluido.

Se non si spalma l’abrasivo umido con un dito, si sperimenta un grippaggio di utensile e specchio al semplice contatto con i mucchietti di abrasivo non ancora bagnato, che impedisce la partenza delle corse. Ovviamente il bloccaggio vanifica la funzionalità del tappetino antisdrucciolo che sta sul tavolo, e sarebbe buona cosa avvitare sul tavolo i tre fermi classici a contenimento del pezzo in lavorazione. Ma per il momento credo che sia ancora agevole ripartire l’abrasivo con il dito e non mettere i tre fermi.

Il lavoro procede senza storia.

La freccia è di 3.18mm (è aumentata di 2 centesimi di mm): Praticamente è ferma. E ciò è confermato anche dalla misura fatta con con uno sferometro che nel frattempo ho costruito.

Alla seccata n°20, la vista al nuovo microscopio mostra un fondo omogeneo con rari crateri che sono grandi una divisione e mezza del reticolo (3 centesimi di mm), cioè poco più delle dimensioni del chicco dell’abrasivo 500.

Decido quindi di fare ancora qualche seccata precauzionale e poi passare al grano 800.

Totale: 28 seccate – Grana 500 – Dimensione media del grano: 20 micron – Tempo totale di lavoro: 1 ora – Abrasivo utilizzato: 25g

Tempo totale di lavoro = 7 ore

Altra disinfestazione generale del posto di lavoro, con sostituzione di tutte le coperture plastiche, spugnetta ecc.. come fatto in precedenza, e….

IL QUATTRO FEBBRAIO PARTO CON LA LEVIGATURA ALLA GRANA 800

Le corse di lavoro sono sempre alternate specchio sopra – utensile sopra. L’ampiezza è 1/3 diametro in avanti indietro, e ZERO destra sinistra (ma di fatto ci si sposta inavvertitamente di circa 1 – 1.5 cm per parte, che sono la famosa tolleranza da non superare per non svasare troppo precocemente la sfera).

Stesse difficoltà di spandimento dell’abrasivo e stessa tecnica di eliminazione del grippaggio di inizio seccata. Risolte spalmando con l’uso di un dito. Il lavoro procede senza intoppi.

Tuttavia, visto che gli sforzi e l’impegno fisico aumentano esponenzialmente, e con essi le difficoltà di tenere fermo il pezzo che in quel momento si trova sul banco. Monto le tre staffe di centraggio dello specchio sul banco, per mezzo delle solite tre liste di legno avvitate…secondo il metodo classico.

Alla seccata n°20 la vista al microscopio mostra un fondo omogeneo senza crateri evidenti, ma con alcune scaglia sorde ormai irrecuperabili.

Decido quindi di fare ancora qualche seccata precauzionale e poi passare alla preparazione dell’utensile con la pece, per il processo di lucidatura. Lascio quindi lo specchio con una superficie uniformemente satinata e dall’apparenza perfetta

Totale: Anche qui 28 seccate – Grana 800 – Dimensione media del grano: 13 micron – Tempo totale di lavoro: 1 ora – Abrasivo utilizzato: 29g

Tempo totale di lavoro = 8 ore

Segue quindi una nuova disinfestazione generale del posto di lavoro dalla presenza di granelli di abrasivo, con sostituzione di tutte le coperture plastiche, spugnetta ecc.. come fatto in precedenza.

La lucidatura e la successiva parabolizzazione dello specchio vengono eseguite con abrasivi il cui grano ha dimensioni paragonabili al micron o minori. Questo abrasivo non viene più interposto semplicemente al vetro dell’utensile e dello specchio, ma necessita di un vettore di trasporto che è formato da quadretti di pece, i quali incrostandosi con esso aumentano l’efficienza del processo lucidante.

la PECE non è solo il vettore ideale per gli abrasivi finissimi che si usano (che sono: l’ossido di Cerio. l’opalina o ossido ci cerio raffinato, l’ossido di Zirconio, o l’ossido di ferro, oppure l’ossalato di ferro).

Ma esaminando al altissimo ingrandimento le superfici lavorate con la pece, si riesce a notare che i minuscoli crateri lasciati dall’abrasivo precedente sullo specchio si presentano non già con i bordi vivi e taglienti (come quelli provenienti dalle fratture seppur microscopiche prodotte quando l’abrasivo è libero di rotolare e frantumare), ma essi hanno invece i bordi arrotondati. E molti di essi sono stati parzialmente o totalmente “riempiti di vetro” fino a scomparire.

Il fenomeno che provoca questo grandissimo beneficio per una qualità di lucido che può essere ottenuta solo col vetro e non con i metalli, è lo spostamento di vetro reso fluido a livello molecolare dall’attrito della pece, che ha bloccato in sé i granuli dell’abrasivo finissimo.

Questo processo di riempimento generato dall’attrito, inizia normalmente dopo una attività di lucidatura continua di 30 o 40 minuti, ed è accompagnato da un aumento della resistenza alla lavorazione e dalla contemporanea formazione di schiuma nei solchi fra i quadretti di pece dell’utensile, ed anche dalla emissione del caratteristico odore “di conifera” sprigionato dalla pece.

ATTENZIONE PERO’ a non abbandonare mai per ore sullo specchio, l’utensile guarnito di abrasivo umido. Perché per un probabile fenomeno elettrochimico legato al contatto dei silicati che compongono il vetro, con i terpeni contenuti nella pece e con l’ossido di Cerio, si verifica una microcorrosione che genera micro rugosità (che in gergo francese è denominata “micro-memellonage”) la quale, pur essendo di ampiezza infinitesima, deve poi essere eliminata, pena la perdita di contrasto delle immagini che potrà fornire lo specchio.

Quindi: A fine lavoro si deve sempre lavare specchio e utensile mantenendoli separati e puliti.

(Segue la parte n.3)