PARTE TERZA, DI QUATTRO:

5 Febbraio 2009

PREPARAZIONE DELL’UTENSILE DI LUCIDATURA:

Tornando alla pratica relativa alla fabbricazione della guarnitura dell’utensile con le “caramelle di pece”, da incollare sul medesimo per semplice fusione locale con una candela, e posizionamento a pressione sul vetro, può essere utile leggere il mio articolo con varie fotografie su questo stesso blog, dal titolo scontato: “Utensile con caramelle di pece”

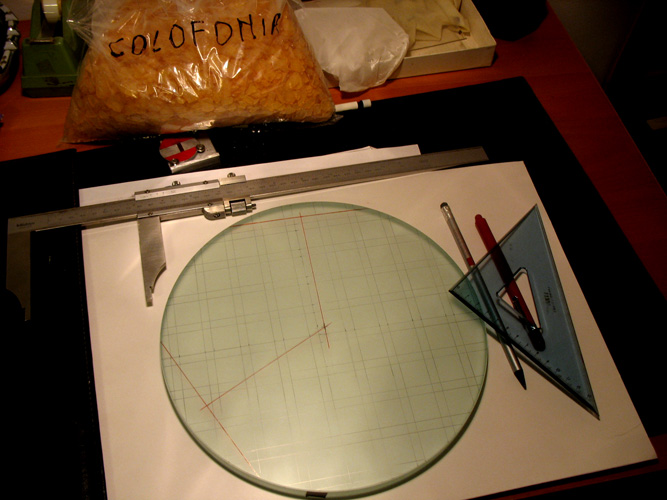

Preparo quindi l’utensile disegnando su di esso la futura posizione dei quadretti.

E per cominciare seguo il metodo semplice e pertanto geniale, di individuare il centro dell’utensile in modo grafico, tracciando due corde a caso; poi con l’aiuto di una squadretta tiro la perpendicolare alla mezzeria di ciascuna di esse (in rosso nella foto), col risultato che il punto in cui le due perpendicolari si intersecano è il centro dello specchio.

La regola aurea qui, è che il centro dello specchio deve essere coperto da un quadretto di pece, MA il centro del quadretto e quello dello specchio NON devono coincidere.

Questo perché in tutta la lavorazione degli specchi, tutte le simmetrie, i punti di inizio dei lavori, i punti di fine ecc. devono essere CASUALI e variare continuamente, al fine di evitare di sommare errori, e con ciò scongiurare difetti zonali o astigmatismo.

Infatti l’ottenimento della calotta sferica migliore si ha per effetto della legge statistica o legge “dei grandi numeri”.

E ciò è comprensibile se si pensa che uno specchio non si può ottenere per mezzo di sole poche passate di grande asportazione meccanica (che pertanto potrebbero essere eseguite tutte con una macchina utensile). Sul vetro invece si devono eseguire una infinità di corse di levigatura, ciascuna delle quali asporta solo una infinitesima quantità di materiale.

Pertanto questo grande numero di corse può benissimo rispettare solo un principio esecutorio generale che è quello di NON iniziare o finire MAI tali corse tutte nello stesso punto (come farebbe una macchina utensile), poiché per precise che possano essere le passate di lavorazione, avrebbero comunque una minima tolleranza di errore, il quale errore verrebbe a sommarsi sempre nello stesso punto dello specchio, cioè nel punti di inizio o di fine di una corsa. Generando sicuramente un difetto ottico accresciuto molto al di sopra della tolleranza minima picco/valle di 68.75 milionesimi di millimetro, che rappresenta la qualità appena accettabile di uno specchio ottico per telescopio.

La verità quindi è che per effetto della legge statistica, un errore casualmente positivo e uno casualmente negativo si elidono.

Finita la riflessione sulla casualità che sta alla base della lavorazione manuale degli specchi, riprendiamo la fabbricazione dell’utensile:

Proseguo quindi disegnando a matita sull’utensile di vetro la posizione del quadretto che conterrà al suo interno il centro dell’utensile, ma in posizione decentrata, per evitare ogni possibile simmetria.

Disegno il reticolo parallelo di tutti gli altri quadretti 20×20 separati da solchi di 10mm, e da quel disegno risulta che per guarnire il mio utensile con quadretti di pece da 20x20mm spessi 10mm, me ne servono 61.

Per non mettere in gioco inutilmente una quantità di pece maggiore di quel che serve (visto che essa notoriamente si scheggia al minimo urto, per poi appiccicarsi su qualsiasi cosa che abbia una temperatura al di sopra dei 30 gradi); calcolo il volume dei quadretti necessari, e della confezione acquistata, per vedere quanta parte di essa devo fondere.

Il volume di un quadretto è 4 c.c. il numero di quadretti necessari a guarnire il mio utensile è 61, ma siccome lo stampo in gomma silicone che ho preparato ne produrrebbe 81 decido di fondere il quantitativo per completare lo stampo, cioè 81×4=324 c.c.

La confezione di pece acquistata (Gugolz n°55) è un cilindro di cartone nel quale il prodotto è stato fuso. Il cilindro ha diametro 95mm x133, e perciò ha un volume di 943c.c.….io ne devo fondere circa un terzo.

Faccio il lavoro in garage per non far danno con la proiezione di briciole adesive dappertutto, e liberata la pece dal cartone, la tengo sopra una vecchia pentola mentre con la penna di un martelletto la batto dolcemente ad un terzo dell’altezza, facendone cadere i pezzi nella pentola, sminuzzandoli ulteriormente nella pentola stessa per velocizzarne la successiva fusione.

Scaldo la pentola su una piastra elettrica termostatata alla temperatura minima possibile, visto che la pece fonde attorno ai 50-60 gradi.

In questa operazione occorre fare attenzione che i solventi che evaporano dalla pece sono altamente infiammabili come la trementina, quindi è più sicuro fonderla non utilizzando fornelli con fiamme libere, ma piuttosto una piastra elettrica.

La completa fusione richiede del tempo. Perciò la bassa temperatura termostatica del riscaldamento, unita allo sminuzzamento già fatto ed al rimestamento continuo, servono proprio ad aiutare a vigilare che la pece non vada MAI in ebollizione. Pena la perdita massiccia dei suoi solventi, che la renderebbe troppo dura ed inadeguata alla lavorazione.

DIGRESSIONE SULLE QUALITA’ DELLA PECE E DELL’UTENSILE

La pece infatti deve possedere la giusta “tempra”.

Col termine tempra (derivato dai produttori di cioccolata fondente) si intende durezza della colata raffreddata, tale da poter cedere solo leggermente, in base alla temperatura dell’ambiente in cui si lavora, in modo tale da garantire con quel minimo cedimento, l’adeguamento continuo della superficie dell’utensile a quella dello specchio.

Ma la pece non deve essere troppo cedevole, altrimenti le scanalature sull’utensile si occluderebbero in poco tempo di lavoro, e bisognerebbe rigenerarle con perdita continua di copertura dell’utensile, il quale non potrà durare fino alla fine della lavorazione dello specchio, ma necessiterà di essere rifatto, perdendo tempo inutilmente. Le scanalature fra i quadretti di pece debbono sempre rimanere aperte e libere di raccogliere il volume del leggero scioglimento che avviene sulla superficie di lavoro.

Se si tappa una scanalatura e non si provvede a riaprirla si va incontro a errori zonali sulla superficie.

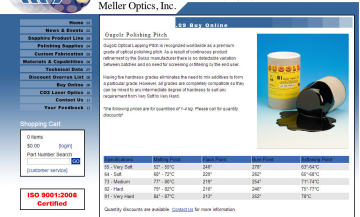

Il vantaggio di acquistare una pece nera, invece di usare una pece greca (detta anche Rosin) sta nel fatto che la pece nera è venduta in diverse gradazioni ciascuna con una certa gamma di temperatura di rammollimento garantita.

Mentre invece l’utilizzo della pece greca, fondendo a oltre 100 gradi, non rammollirebbe adeguatamente per la sola temperatura di attrito da lavorazione, e pertanto deve essere additivata sperimentalmente di cera d’api, oppure di trementina, o olio di lino, per abbassare quella temperatura ai valori raggiungibili per attrito nel nostro ambiente durante la lavorazione.

Questa ricerca sperimentale della giusta tempra è complicata dal fatto che la pece greca è un prodotto naturale “grezzo”, e come tale ha temperature di fusione e densità variabile, e quindi partendo da materia prima di caratteristiche incerte le prove sperimentali si complicano e i tempi si allungano in modo determinante.

Nel mio caso, pur avendo avuto in omaggio con gli abrasivi e il blank, un abbondante quantitativo di pece greca, ho preferito acquistare la pece nera svizzera Gugolz, in gradazione #55 che corrisponde al rammollimento a 50°c idoneo per lavorare con temperature ambiente di 18-20° come le mia invernali, senza dover fare esperimenti di miscelazione.

Fine digressione sulle qualità della pece.

TORNANDO ALLA COPERTURA DELL’UTENSILE:

Una volta fusa, la pece viene colata nel mio stampo siliconico riempiendo bene tutti gli alveoli: E i quadretti sono pronti.

E’ il 6 febbraio 2009

Mi attrezzo con una candela, ed espongo un lato 20×20 di ciascun quadretto, per alcuni istanti di fronte alla sua fiamma (ma non a contatto) per rammollirlo. Ciascun quadretto viene poi fatto aderire con una leggera pressione, nella sua casella disegnata sull’utensile.

Ingrandendo l’immagine, l’utensile terminato mostra la superficie dei quadretti di pece con impresse le venature del legno servito per realizzare lo stampo siliconico con cui esse sono state prodotte.

Ingrandendo l’immagine, l’utensile terminato mostra la superficie dei quadretti di pece con impresse le venature del legno servito per realizzare lo stampo siliconico con cui esse sono state prodotte.

DUBBI DEL NEOFITA SULLA COMBINAZIONE DI TEMPERATURE AMBIENTE / PECE, IDONEE ALLA LAVORAZIONE

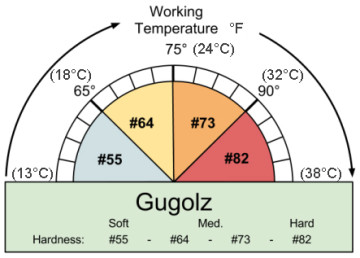

A distanza di sei anni, oggi, nel 2015, posso dire che quel dubbio di allora non sarebbe sorto, grazie a tabelle come quella della immagine seguente,

che forniscono (anche se originariamente solo in gradi Fahrenheit) la gamma di temperatura di lavorazione idonea ad un determinato tipo di pece.

Ma all’epoca del mio lavoro scrivevo nel mio diario di realizzazione quanto segue:

Siamo a Febbraio e nel locale lavanderia dove lavoro la temperatura è di 18 gradi. Non sono molti. La domanda è: Saranno sufficienti a rammollire con il mio lavoro di attrito, la pece Gugolz#55 che da caratteristiche di catalogo rammollisce a circa 50°? E su questo argomento si leggono molte notizie sul WEB che spesso però perdono di vista il lato pratico, per perdersi nella filosofia. Penso quindi che devo accettare la pece che ho scelto e cha ha il minor grado di rammollimento commerciale, fidandomi e vedendo criticamente come procede il lavoro.

Ciò non toglie che in fondo io sono un tecnico e non un filosofo, e se ci sono cose tecniche da capire, fanno al caso mio….

Sta scritto infatti che la prova della durezza la si fa con l’unghia del pollice:……Per me troppo empirica.

Sta scritto che si fa anche con una biglia spinta contro la pece da un peso….in modo simile alla prova di durezza Brinnell …..Vediamo:

Il testo (2) pag.106, dice che la impronta lasciata da una biglia di acciaio diametro 8mm alla temperatura di 22°C, pressata contro la pece da un peso di 200g per 30”, lascerebbe una impronta fra 1 e 2 mm di profondità; se l’impronta fosse più profonda la pece sarebbe troppo molle, viceversa se meno profonda, troppo dura …

Faccio la stessa prova ma con una biglia Ø7.87mm, lo stesso peso di 200g alla temperatura di 17° alla quale mi trovo. Il primo problema che incontro è la impossibilità di misura della esigua profondità dell’avvallamento creato dalla biglia.

E mi domando anche come abbiano fatto a misurare la profondità di una calotta profonda (da 1 a 2 mm) visto che l’errore introdotto dalle dimensioni del tastatore di un calibro elettronico normale, sono paragonabili a quelle dell’avvallamento da misurare.

Provo a risalire alla profondità dell’avvallamento lasciata dalla mia biglia, partendo dal diametro dell’impronta, con l’aiuto della geometria (e ricordando la prova Brinnell): Profondità H = raggio della biglia – radice quadrata di (raggio al quadrato meno raggio dell’impronta al quadrato):

La mia biglia Ø7.87, ha lasciato una impronta diametro 2.33mm e l’impronta ha una profondità (calcolata con la predetta formula) di 0.17 mm…..

Cioè da 10 a 20 volte minore della profondità descritta nel libro (sebbene ottenuta a una temperatura 5 gradi maggiore): Quindi la mia pece sembrerebbe dura!

Viceversa se risalgo, con calcolo inverso, al diametro della impronta descritta nel libro partendo dalla sua profondità denunciata, trovo che il diametro del cratere lasciato sarebbe stato di 5.5mm: La biglia da 8mm sarebbe sprofondata fin quasi al suo diametro.

E quindi non posso che concludere che non sono convinto dalla significatività della prova, che non posso rifare a 22 gradi, e quindi soprassiedo, andando avanti con la mia pece così com’è.

NOTA: A distanza di anni, oggi per coloro che desiderano sperimentare l’utilizzo della più facilmente reperibile pece greca, (anche detta Rosin o Colofonia) la quale però non può essere usata tale e quale, ma necessita di essere lavorata per ottenere l’abbassamento a giusta “tempra” della sua troppo elevata temperatura di rammollimento, sono reperibili maggiori informazioni. Anche in questo blog si possono leggere su questo tema interessanti articoli quali “Test di durezza della Pece” e “Fusione e Colata della pece“.

PRESSATURA DI FORMA INIZIALE

Metto l’utensile sul tavolo con la pece rivolta verso l’alto; lo copro con una pellicola di polietilene trasparente da cucina, e ci metto a contatto lo specchio zavorrandolo con un peso di 13kg.

Siccome la prima compressione dovrebbe durare almeno 30 minuti, alla scadenza tolgo zavorra e specchio e vedo che sono ancora molti i quadretti di pece non a contatto (Si nota quando sono a contatto che il loro colore nero prevale sul traslucido del polietilene, che invece mostra assenza di contatto); Credo che la mia pece sia dura, e rimetto specchio e zavorra aggiungendo una “boule” di acqua calda a 40°…Questa volta la compressione e rammollimento risulta eccessivo con quadretti perfettamente a contatto, ma scanalature ridotte a 6mm di larghezza, dai 10 originali.

Il dispiacere di aver esagerato, mi rincuora però sul fatto che pensando ai due estremi incontrati, la via di mezzo sarà quasi sicuramente quella giusta,.. E quindi applico quella via di mezzo rifacendo la compressione a 17° ma senza la “boule” dell’acqua calda, e per una durata il 50% maggiore, cioè di 45’.

Dopo i 45 minuti trovo che i quadretti sono tutti perfettamente in contatto. Ma decido che per oggi basta così. E di proseguire se ne parlerà domani.

Tempo di lavoro = 6 ore

Tempo totale di lavoro = 14 ore

(Segue quarta ed ultima parte)