PARTE QUARTA ED ULTIMA:

NOTA: Cliccando sulle immagini se ne ottiene l’ingrandimento, spesso utile ad apprezzare i dettagli che sono in pratica l’oggetto di questo lavoro.

E’ il 7 Marzo 2009 INIZIO LUCIDATURA

Riprendo il lavoro amatoriale abbandonato il 4 Febbraio per motivi di lavoro “retribuito”.

Riprendo in mano quindi lo specchio la cui superficie è stata uniformemente satinata dall’abrasivo grana 800

Proverò ad utilizzare per primo l’energico abrasivo Ossido di zirconio, diluendone un cucchiaio da cucina con due cucchiai d’acqua in un vasetto, per pennellarlo sull’oggetto che di volta in volta sta sul tavolo, iniziando con utensile sotto e specchio sopra.

Per prima cosa, in fase di lucidatura con la pece (come anche in fase di parabolizzazione) è SEMPRE E COMUNQUE INDISPENSABILE PRESSARE a mano per qualche minuto utensile guarnito di abrasivo e specchio a contatto, ruotandolo e premendo nuovamente alcune volte.

Questa pressatura è indispensabile perché le tolleranze di lavorazione vanno stringendosi a valori minori di 68.75 milionesimi di millimetro, e quindi il perfetto contatto e adeguamento dell’utensile alla forma dello specchio è fondamentale per poter migliorare un lavoro difficile, che senza minuziose attenzioni, è facile invece peggiorare.

Una ulteriore importante avvertenza da tenere presente per non uscire dalle tolleranze di lavorazione, specie in parabolizzazione, sta nel cercare di non caricare l’oggetto in movimento (specchio o utensile che si ha in mano) , con il peso delle mani, Ma invece trascinarlo per quanto possibile, avanti e indietro tirandolo o spingendolo per il bordo.

Con gli specchi sottili la cosa non è agevole, ma è possibile.

Dopo un ora di lavoro con le solite corse con debordo 1/3 diametro (1/6 avanti + 1/6 indietro), lo specchio presenta ben lucida una corona circolare larga 3 cm, mentre centro e periferia sono ancora satinati (vedi foto).

Dopo un ora di lavoro, la satinatura dell’abrasivo 800, lascia il posto al primo accenno ci riflesso della plafoniera con 2 tubi al neon, sulla corona circolare al 70% del diametro. (fare clic per ingrandire)

Cambio posizione mettendo lo specchio sotto e lavoro per due tempi da 45 minuti cadauno. Passati i 90 minuti controllo nuovamente lo specchio che risulta completamente lucido e trasparente (vedi foto).

BREVE PARENTESI SUL GRADO DI LUCIDO RICHIESTO PER UN OBIETTIVO OTTICO.

Il grado di lucido apparentemente buono visibile in questa foto è comunque appena ottenuto ed è insufficiente rispetto a quello che si deve raggiungere per svolgere la funzione ottica del telescopio.

Infatti, il telescopio è in grado di formare al suo fuoco una immagine piccolissima di un oggetto che sta all’infinito.

Ad esempio, il pianeta Saturno, il cui solo disco senza gli anelli sottende un angolo di 20 arco-secondi, quando sarà visto col telescopio che utilizzerà questo specchio di focale 1268mm, darà una immagine al fuoco di dimensioni pari a:

focale specchio in mm* (arco sotteso da Saturno in arcosecondi/206265 arcosecondi per radiante) = 1268*(20/206265) = 0.12 mm di diametro

Una immagine così piccola deve essere molto ingrandita con un oculare per poterla osservare nei suoi dettagli.

Ma l’oculare nell’ingrandire fortemente l’immagine, ingrandirà pure fortemente i difetti della superficie dello specchio.

CHIUSA LA PARENTESI SUL GRADO DI LUCIDO

TORNIAMO AL LAVORO:

Provo quindi al Sole la sua lunghezza focale approssimata, applicando la variante con sorgente di illuminazione Solare, anzichè con torcia a batteria (vedi filmato di questo stesso metodo ) che misuro in 1243mm equivalenti a F 4.972. Ripasso i solchi all’utensile col saldatore blitz, colando la pece su un foglio di teflon per recuperarla.

Dato il grado di lucido raggiunto, decido di fare il primo test di Foucault senza maschera di Couder, solo per vedere di misurare con maggiore precisione la focale, e trovo un raggio di curvatura pari a 2520mm che corrisponde alla focale 1260 pari a F 5.04 …..Esclamazione positiva!

L’andamento della superficie dello specchio al confronto con l’andamento della curva parabolica di riferimento calcolata sulla focale appena misurata, si presenta con il centro ed il bordo rilevato rispetto ad una zona al 70% diametro molto migliore, come è canonico per un buon sferoide che dovrà diventare parabola.

Ma c’è anche un poco di alone chiaro, che è la famigerata rugosità infinitesima, visibile al test di Foucault come una “nuvolosità” centrale appena più chiara dello sfondo dello specchio (fenomeno in francese chiamato “mammellonage”). Il che sta a significare che la mia temperatura di lavoro di 17° è troppo bassa , oppure che la pece è troppo dura per quella temperatura di lavoro.

Ovviamente decido che sia più conveniente scaldare un poco l’ambiente con una stufa elettrica per lavorare a 20°, piuttosto che rifare l’utensile con altra pece.

Per oggi chiudo i lavori.

Tempo impiegato in lucidatura 2 ore e 30’ (2.5 ore decimali) alla t° di 17°c.

Tempo totale di lavoro = 16,5 ore decimali

E’ il 9 Marzo 2009

La stufetta elettrica ventilante mi porta presto la t° ambiente a 20 ° e riprendo il lavoro per combattere le velature della rugosità centrali, cominciando a vedere quel che succederà dopo un’ora di lavoro a specchio sopra……Ricordando che la regola universale del “grattavetro” dice:

- Che con lo specchio SOPRA, si scava il centro (fino al 70% diametro) non toccando il bordo;

- Mentre con lo specchio SOTTO, si scava il bordo (dal 70% diametro in poi) non toccando il centro.

Come abrasivo questa volta userò l’OPALINA (ossido di Cerio raffinato).

Siccome ho altri impegni incombenti, ma desidero proseguire con questo lavoro, decido di abbreviare i tempi facendo il pressaggio di adattamento dell’utensile sullo specchio, non più a temperatura ambiente ma “a bagno Maria”, cioè in immersione del tutto in una bacinella d’acqua a 35°c, verificando quel che succede dopo qualche minuto.

L’ossido di cerio, contrariamente all’ossido di zirconio, diviene effervescente dopo 30’ di lavoro, ma l’aderenza è a strappi, e rende il lavoro molto faticoso. Il che mi fa pensare che a questo stadio della lavorazione occorra diluire maggiormente l’abrasivo, passando per esempio dall’attuale rapporto Cerio / acqua = 1 a 2; ad un rapporto cerio / acqua = 1 a 3.

La desiderata schiuma prodotta dall’ossido di cerio, che fra i quadretti di pece favorisce la circolazione dell’abrasivo

Dopo un ora di lavoro con le solite corse 1/3 diametro, verifico buoni risultati sul grado di lucido della superficie, che al microscopio 100x mostra una dispersione residua di circa 2 piccolissimi crateri per ogni divisione da 20 micron del reticolo.

Smetto il lavoro dopo 1 ora

Tempo totale di lucidatura = 3.5 ore decimali

Tempo totale di lavoro = 17.5 ore “ ”

NOTA CURIOSA SU “FISCHI” DELL’UTENSILE E CONSEGUENTI IRIDESCENZE SUL VETRO.

L’argomento “Fischi e iridescenze” è assai interessante, e si inserisce a pieno titolo nella fase di lucidatura avanzata.

Nella lavorazione del m io 250F5 in pyrex era successo (pure a me) di produrre un tenue “arcobaleno” sulla superficie dello specchio. E ciò era avvenuto in seguito al mio voler provare a “tirare” al massimo la durata delle seccate con l’ossido di Cerio, fino a far fischiare l’utensile.

Si legge infatti anche sul libro del Texereau “LA CONSTRUCTION DU TELESCOPE D’AMATEUR”, al capoverso 25 “Conduite du polissage” (nella mia edizione a pagina 47), che il fischio acuto che arriva ad avvisare della letterale asciugatura dell’acqua in una seccata (quando il processo di lucidatura è ben avviato da oltre mezz’ora di lavoro), è un buon segno che indica la massima efficienza nella abrasione…..Ma ho realizzato che non è un atteggiamento da tenere a lungo, e mi sono convinto che quel fischio ad una certa frequenza (per capirci supponiamo a 2 mila hertz) , è l’espressione di una catena di ” stop and go” dovuta (ad esempio 2000 volte al secondo) ad altrettanti grippaggi della elasticità della pece asciutta, e immediate nuove partenze a scatto.

Si tratta di un fenomeno oscillatorio che inizia e si autoalimenta automaticamente dopo il primo stop & go, ripetendosi identico finchè si mantiene la stessa velocità di movimento.

E credo che la comparsa di quel tenue arcobaleno constatato in seguito sulla superficie dello specchio, fosse “la registrazione” sul vetro del fenomeno del fischio, che scarseggiando l’acqua, suppongo abbia generato una serie di micro-rugosità impresse nel vetro alla medesima frequenza acustica.

Rugosità che prodotta in righe costanti ed ordinate dal movimento rettilineo è in pratica un reticolo impresso nel vetro dall’utensile.

Reticolo che come tale crea l’effetto di scomposizione della luce nei colori dell’iride (come lo fa un CD-Rom, oppure un reticolo da 600 righe/mm per uno spettrometro), comportandosi con la luce in modo equivalente ad un prisma.

Ne ho realizzato che non è un male far fischiare l’utensile come dice il Texereau per favorire la scomparsa dei molti crateri per effetto del famoso ipotizzato “trasporto di vetro fuso” a livello molecolare, che in quel momento diventa massimo. Ma dopo i fischi, constatando possibili leggere iridescenze, occorre qualche tempo di passate tranquille per cancellare le micro-sugosità eventualmente generate sulla superficie.

Naturalmente queste sono mie deduzioni maturate con la “mente sulle mani”, lavorando il mio specchio ma col ricordo a quando nella mia officina l’utensile di un tornio fischiava, e la tornitura fatta in quel modo non riusciva liscia, ma seghettata perchè percettibilmente vibrata.

E’ il 10 Marzo 2009

Scaldo l’ambiente a 20° con stufa elettrica, Pulisco i canali dell’utensile col saldatore blitz, ed eseguo nuovamente il pressaggio in immersione a circa 35-40°c.

Torno all’Ossido di zirconio che stavolta diluisco in rapporto 1 a 3 con un cucchiaio di ossido per tre cucchiai d’acqua.

Trovo migliorata aderenza e scorrevolezza che mi fanno lavorare con minor fatica. Lavoro alternando le seccate con specchio sopra e sotto. In seguito, col microscopio e con illuminazione dal retro specchio, vedo molto rari i crateri del grigio, e quasi solo sul centro dello specchio.

Controllo poi la rugosità della intera superficie col Foucault senza maschera di Couder, e trovo lo specchio esente macchie, segno che la rugosità infinitesima superficiale è stata cancellata.

Verifico col Foucault la differenza di tiraggio fra centro e bordo dello specchio e leggo:

bordo 62.53mm

centro 61.27mm

differenza 1.26mm Risultato che mi suggerisce che:

- Considerando che per uno specchio 250F5 la differenza di tiraggio a parabolizzazione completata sarà di 5.16 mm

- e considerando che se la superficie realizzata fosse invece una perfetta sfera, la differenza di tiraggio fra centro e bordo dovrebbe essere zero,

Avendo misurato tale differenza 1,26 mm, mi trovo ad aver generato una curva che è già un poco svasata verso la parabola.

Io sono però molto più vicino a zero che a 5.16, cioè vicino alla sfera piuttosto che alla parabola.

Il che è ottimo segno che nel lavoro ho contenuto bene il debordo in direzione “destra e sinistra”, evitando con ciò di svasare troppo la mia curva.

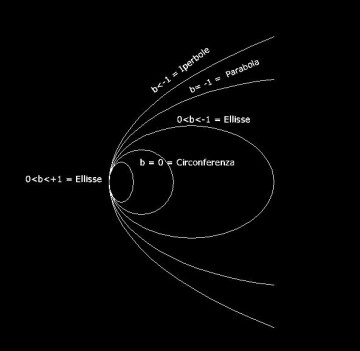

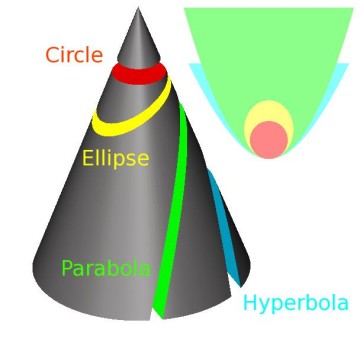

Sarebbe infatti stato molto peggio se il mio tiraggio da centro a bordo specchio, fosse stato superiore ai 5.16mm dimostrando con ciò di avere già superato la curvatura della parabola, che sarebbe pertanto già divenuta una iperbole inutilizzabile in un telescopio Newton.

Un tale errore mi avrebbe obbligato a un “game over” , cioè alla imposssibilità di lavorare per superamento delle tolleranze.

In quel caso l’unica cosa possibile prima di riprendere una nuova parabolizzazione, è tornare verso la sfera con qualche ora di lavoro applicando corse da 1/3 diametro, ma badando bene nel lavoro, di non superare più il centimetro in debordo destra-sinistra.

(Vedi a questo proposito la famiglia di curve coniche progressive che si possono involontariamente incontrare grattando il vetro, a seconda del coefficiente di deformazione b fra i valori +1 e minore di -1, sovente introdotto nelle formule).

Tempo di lavoro 1 ora: Contento dell’opera, lavo tutto, asciugo lo specchio e rimando la ripresa del lavoro a domani.

Tempo totale di lucidatura = 4h 30′ (4,5 ore decimali)

Tempo totale di lavoro = 18h 30′ (18.5 ore decimali)

E’ l’11 Marzo 2009

Riscaldamento locale a 20°c – Pressaggio a bagno Maria a circa 40°c – Diluizione ossido di zirconio/acqua = 1/3

Infine al microscopio 100x vedo in centro circa 1 puntino di cratere ogni diverse divisioni del mio reticolo da due centesimi di mm quadrato , mentre verso il bordo dello specchio sono molto più rari.

Basandomi su quanto dice il libro di Le Cleire (2) “Realisez votre telescope” a pagina 152, che per uno specchio da 250mm servono circa 6 ore di lavoro di lucidatura, ed avendone io impiegate 5.75 (cioè 5h e 45’), da neofita ritengo di essermi comportato bene, e di essere anche giunto quasi a destinazione per l’inizio della fase di parabolizzazione.

Tempo di lavoro 1h e 15’ (= 1,25h decimali):

Contento dell’opera, lavo tutto e rimando a domani.

Tempo totale di lucidatura = 5.75 ore decimali

Tempo totale di lavoro = 19.75 ore “ “

E’ il 12 Marzo 2009

Riscaldamento locale a 20°c – Riapertura di alcune scanalature utensile strette – Posizione specchio sotto – Pressaggio a bagno Maria a circa 40°c per 1 minuto con zavorra 5kg + varie altre compressioni all’asciutto, con le due mani per 20” ciascuna, ruotando ad ognuna l’utensile di una frazione di giro sullo specchio – Diluizione ossido di zirconio/acqua = 1/3

Siccome utilizzando l’ossido di zirconio continuo a non riscontrare la produzione di schiuma che invece produce l’ossido di cerio. Nell’ultimo quarto d’ora ho provato ad allungare l’abrasivo con un poco d’acqua e una o due goccie di detersivo per piatti

Risultato ottimo che produce la desiderata schiuma in grado di trasportare continuamente l’abrasivo sulla pece, col risultato sorprendente che le seccate durano 5 volte tanto.

All’esame del tiraggio generale con Foucault trovo che il valore precedente di -1.26 è salito a -1.86

Tempo di lavoro 1h e 15’ (= 1,25h decimali):

Tempo totale di lucidatura = 7 ore

Tempo totale di lavoro = 21 ore

E’ il 13 Marzo 2009

DECIDO DI INIZIARE LA PARABOLIZZAZIONE

Misuro quindi il diametro utile dello specchio, che per erosione dello smusso attualmente è divenuto 252mm.

Preparo una maschera di Couder a 6 zone, ciascuna col seguente raggio esterno:

Zona1= 51mm; zona 2=72mm; zona 3= 89mm; zona 4=102mm; zona 5=116mm; zona 6=126mm

Inizio il primo test di Foucault cercando la “tinta piatta“ della zona 1, che risulta avere un raggio di curvatura di 2535 mm = focale 1267mm = rapporto F 5.07

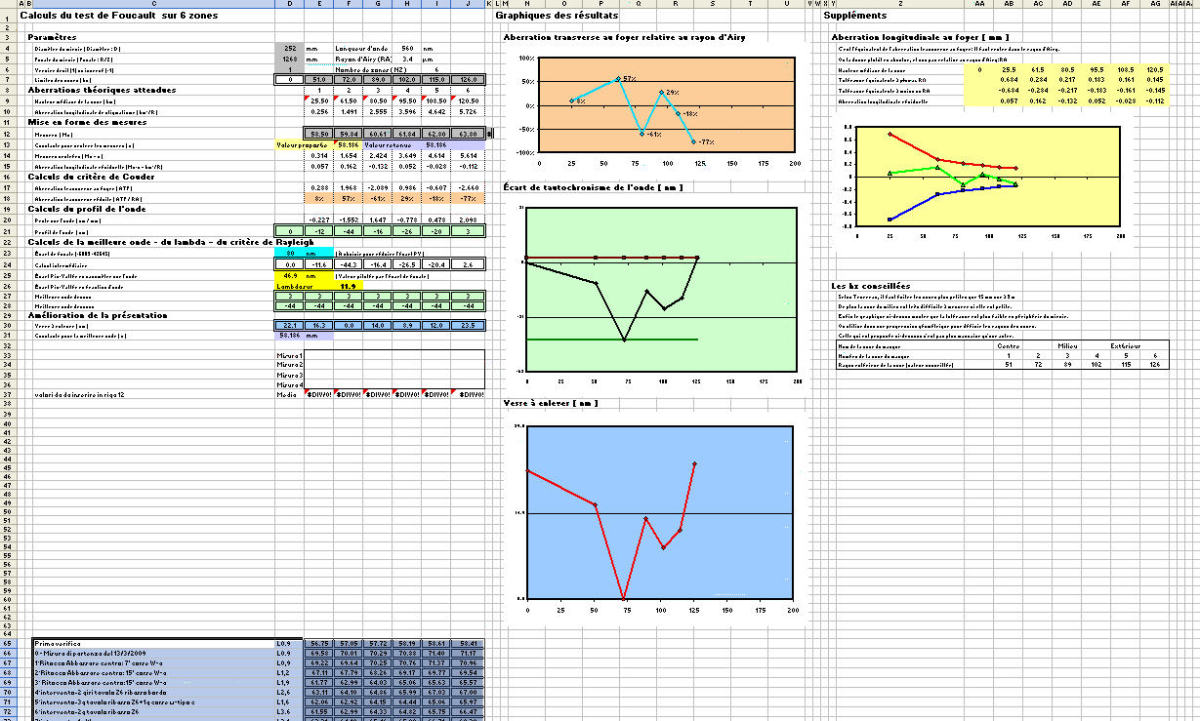

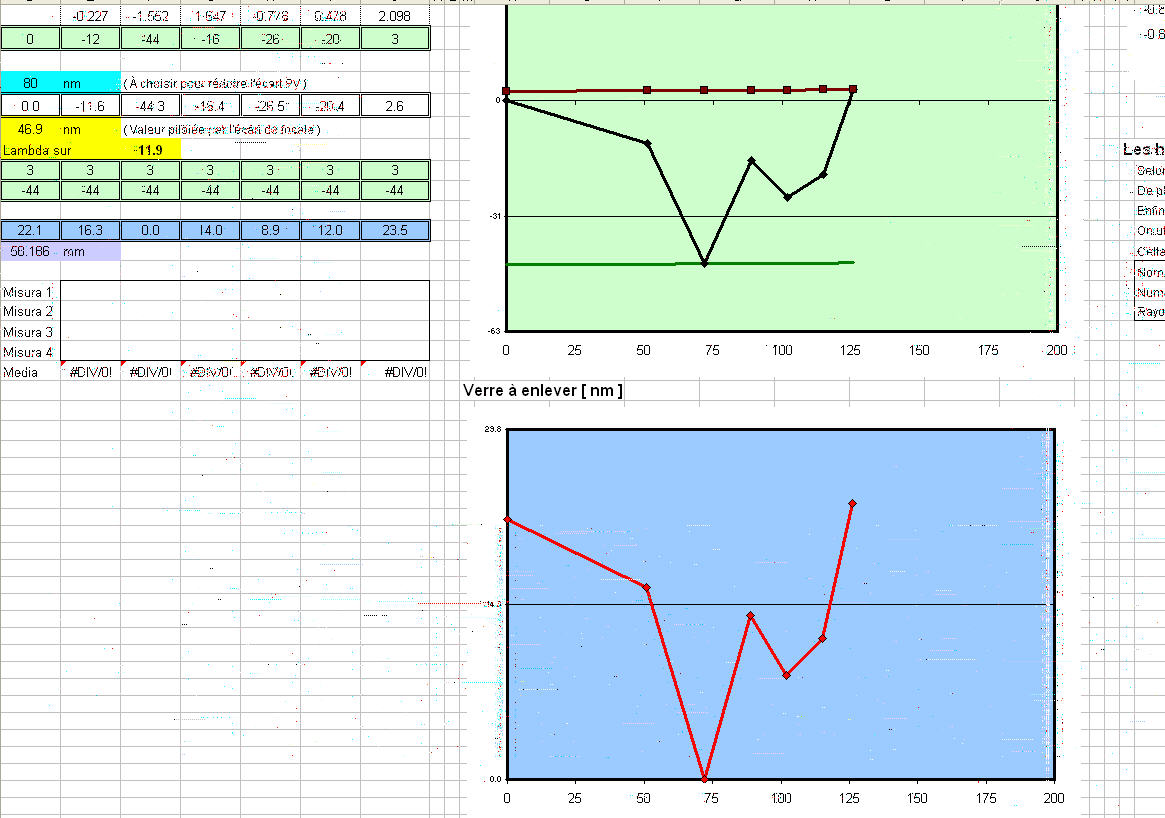

Trascrivo nel programma di calcolo del test di Foucault il diametro utile dello specchio; i dati della maschera di Couder, e la esatta focale misurata.

Eseguo quindi la prima serie di due misure per zona (una in andata dalla zona 1 alla 6; e una in ritorno dalla 6 al 1), che mediate mi forniscono i seguenti primi tiraggi da inserire nel mio foglio di calcolo:

zona 1 = 56.75 ; z2= 57.05; z3= 57.72; z4= 58.19; z5= 58.61; z6= 58.41

Questi valori inseriti nel mio foglio di calcolo per il test di Foucault, mi mostrano il grafico di una superficie equilibrata (cioè con circa gli stessi valori di aberrazione al centro e al bordo) con la forma classica iniziale; troppo alta al centro (zona 1) di 303 nanometri; buona in zona 4, e troppo alta al bordo (zona 6) di 311 nanometri.

La sequenza delle letture dei tiraggi rilevati in tutti i 17 test di Foucault relativi ai 16 ritocchi di correzione che mi hanno portato a terminare lo specchio, è contenuta nella seguente tabella, e può essere utile a qualunque lettore interessato, che può inserirli in un software per la gestione del test di Foucault (ad esempio il noto ”FigureXP”) per vedere materialmente la evoluzione della forma della superficie, da quella iniziale a quella terminata con un errore picco/valle dello specchio migliore di Lambda/10 della lunghezza d’onda 550 nanometri, rispettando anche il criterio di Couder che impone di far confluire tutti i raggi riflessi al fuoco (che sta alla distanza di 1267mm dallo specchio), facendoli convergere all’interno della tacca di diffrazione dello strumento, che ha diametro 6.8 micron.

Questo criterio garantisce che la tacca di diffrazione che si vedrà facendo lo star test al telescopio, abbia la “forma canonica” che concentra nel suo punto centrale l’84 % di luce, mentre nel primo anello ne concentra solo il 7 %. e nel secondo il 3%, e il restante 6% negli anelli più esterni. Il che significa ottenere dallo specchio il massimo contrasto.

Infatti, qualora tale criterio non venisse soddisfatto, e cioè alcune zone andassero a riflettere FUORI della tacca di diffrazione, non partecipando in tal modo alla sua formazione, si otterrebbe un trasferimento di una certa quantità di luce dal punto centrale verso il primo anello esterno di diffrazione. Tale trasferimento produce l’effetto di allargare il diametro dello spot centrale a formare una “macchia” più ampia comprendente il primo anello di diffrazione, e pertanto meno luminosa, che fa perdere contrasto e potere separatore alla visione attraverso il telescopio.

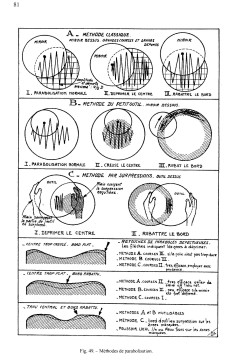

NOTA: I riferimenti ai tipi di corse inseriti (esempio aII sta per a2; aIII sta per a3 ecc) nella seguente tabella, da applicare nei ritocchi di correzione delle varie tipologie di difetto incontrato nelle varie zone dello specchio, si riferiscono alla nomenclatura riportata nella tabella/immagine pubblicata a pagina 81 del testo di Jean Texereau dal titolo “La construction du telescope d’amateur”, per comodità di comprensione, inserita anche il fondo al presente articolo.

| Prima verifica | Lambda/0.9 | 56.75 | 57.05 | 57.72 | 58.19 | 58.61 | 58.41 |

| 0 – Misura di partenza del 13/3/2009 | Lambda/0.9 | 69.58 | 70.01 | 70.29 | 70.88 | 71.40 | 71.17 |

| 1° Ritocco: Abbassare centro: 7′ corse in W tipo aII | Lambda/0,9 | 69.22 | 69.64 | 70.25 | 70.76 | 71.37 | 70.96 |

| 2° Ritocco Abbassare centro: 15′ corse in W tipo aII | Lambda/1,2 | 67.11 | 67.79 | 68.26 | 69.17 | 69.77 | 69.54 |

| 3° Ritocco Abbassare centro:15′ corse in W tipo aII | Lambda/1,9 | 61.77 | 62.99 | 64.03 | 65.06 | 65.63 | 65.57 |

| 4° Ritocco=2 giri tavolo su Zona 6 per ribasso bordo con corse in W tipo aIII | Lambda/2,6 | 63.11 | 64.10 | 64.86 | 65.99 | 67.03 | 67.00 |

| 5° Ritocco=3 giri tavolo ribasso Zona 6 (corse W aIII)+1 giro tavolo corse W tipo cII | Lambda/1,6 | 62.06 | 62.92 | 64.15 | 64.44 | 65.06 | 65.97 |

| 6° Ritocco=2 giri tavolo – ribasso Zona 6 | Lambda/3.6 | 61.55 | 62.99 | 64.33 | 64.82 | 65.75 | 66.47 |

| 7° Ritocco=1 giro tavolo – corse in W tipo c – con specchio sopra | Lambda/3.1 | 63.31 | 64.18 | 65.46 | 65.99 | 66.71 | 68.20 |

| 8° Ritocco=2 giri tavolo su Z6 e specchio sotto+1 giro tavolo – corse in W tipo c, e specchio sopra. | Lambda/5.7 | 61.81 | 63.35 | 64.09 | 64.95 | 65.87 | 67.36 |

| 9° Ritocco=2 giri tavolo su Zona 6 specchio sotto+1 giro corse in W tipo c, e specchio sopra | Lambda/3,5 | 61.13 | 62.35 | 63.37 | 64.04 | 64.78 | 66.63 |

| 10° Ritocco=Ritorno verso sfera con corse 1/3D, centrate:1 giro Specchio sopra+2giri specchio sotto | Lambda/4 | 61.41 | 62.81 | 63.70 | 64.40 | 65.22 | 66.88 |

| 11° =Ritorno sfera corse 1/3D, centrate: 2 giri Specchio sopra + 2 giri specchio sotto | Lambda/4.4 | 59.62 | 60.93 | 62.02 | 62.51 | 63.57 | 65.00 |

| 12° =Ritorno sfera corse 1/3D, centrate: 2 giri Specchio sopra + 2 giri specchio sotto | Lambda/3.1 | 61.31 | 62.40 | 63.42 | 63.66 | 65.20 | 66.84 |

| 13° =Attacco bordo ribattuto Z6 e scavo Z4 e 5; 7′ specchio sotto + 2 giri in W corse tipo aII | Lambda/4.2 | 60.96 | 62.38 | 63.28 | 64.19 | 64.75 | 66.65 |

| 14° Ritocco: Abbassare zona 5; Specchio sotto con corse centrate e debordo Avanti-indietro 1,5 cm; | Lambda/7.9 | 62.45 | 63.89 | 65.01 | 65.85 | 66.87 | 68.44 |

| 15° Ritocco Z5 =4′ Specchio sotto – corse centrate e debordo avanti-indietro 1,5cm; | Lambda/6.5 | 63.55 | 64.48 | 65.69 | 66.46 | 67.45 | 68.90 |

| 16° Ritocco: Recupero leggero bordo ribattuto con sovrappressioni dal centro a Z 5 | Lambda/5.7 | 58.94 | 59.88 | 60.60 | 61.84 | 62.80 | 64.03 |

| 17° Ritocco: Abbassare centro e poco il bordo con sovrappressioni senza toccare zone 4 e 5 | Lambda/11.9 | 58.50 | 59.84 | 60.61 | 61.84 | 62.80 | 63.80 |

I dati di questa tabella sono gli stessi che compaiono alla tabella grigia in basso alla seguente immagine riguardante l’intero foglio di calcolo per il test di Foucault, di cui se ne vedono alcuni ingrandimenti nelle figure seguenti.

La seguente immagine è un ingrandimento parziale della precedente, e mostra i grafici del test finale dello specchio.

Il grafico a sfondo arancio rappresenta in verticale l’ampiezza % della tacca di diffrazione dello specchio, mostrando al suo interno la distribuzione dei punti riflessi di tutte le 6 zone dello specchio. Il che consiste nel soddisfacimento del criterio di Couder ;

mentre il grafico a sfondo giallo indica l’andamento delle tolleranze delle varie zone dello specchio (punti della linea spezzata verde) all’interno delle tolleranze, più lasche al centro specchio (lato sinistro del grafico), e più ristrette al bordo (lato destro del grafico).

Il fatto positivo è che tutti e 6 i punti della spezzata verde che rappresenta le zone dello specchio misurate, cadono all’interno delle tolleranze di fabbricazione.

Infine il seguente ingrandimento mostra nel grafico a sfondo verde l’andamento picco/valle della figura di metà specchio (il centro è a sinistra e il bordo è a destra). L’errore picco/valle è rappresentato dalla distanza che intercorre fra le due copie della parabola di riferimento (linea rossa superiore e verde inferiore) che è data essere 46.9 nanometri, ovvero lambda/11.9 rispetto alla lunghezza d’onda di 560 nm della luce giallo-verde cui l’occhio umano è più sensibile.

In altre parole, la parabola realizzata differisce dalla parabola di riferimento per un valore di quasi 47 milionesimi di millimetro.

Il che, per un test fatto da un dilettante come me, non credo sia da prendere come valore certo o assoluto (e ciò è dovuto a vari motivi di soggettività di cui soffre il test di Foucault), ma rappresenta comunque un ottimo risultato, perchè pur potendo possedere un errore di qualche punto percentuale, è significativo di uno specchio migliore della maggioranza di quelli montati nei telescopi commerciali.

Nel grafico a sfondo azzurro è quantificato l spessore in nanometri che potrebbe essere ancora asportato per migliorare ulteriormente la superficie, ma che mi sono molto volentieri astenuto dal fare.

La seguente immagine riporta la nomenclatura dei tipi di corse di ritocco alla parabola applicabili con utensile a pieno diametro, pubblicata a pagina 81 del testo di Jean Texereau dal titolo “La construction du telescope d’amateur”.

TEMPO DI REALIZZAZIONE:

Il tempo necessario a completare questo specchio è la somma del tempo speso prima della parabolizzazione (21 ore) con i tempi impiegati per eseguire i 16 ritocchi e 17 test, che potrei valutare in 10 ore complessive, per un totale di 31 ore di lavoro effettivo.

Tenere presente che in parabolizzazione occorre eseguire il ritocco e poi lavare asciugare lo specchio e porlo sul supporto per l’esecuzione del test, che però deve avvenire solo dopo che lo specchio si è climatizzato perdendo le dilatazioni termiche dovute al riscaldamento per attrito di lavoro, ed anche per contatto con le mani calde dell’operatore.

Il problema di stabilire quanto tempo di attesa di acclimatazione occorra, io l’ho risolto per mia comodità e sicurezza, attendendo “tout court” 24 ore, sia per il vetro normale che per il pyrex. Anche se per quest’ultimo basterebbe un tempo d’attesa minore, per esempio proporzionale alla differenza fra i valori dei coefficienti di dilatazione del Pyrex e del vetro normale.

Al tempo in cui realizzai questo specchio avrei molto desiderato trovare un diario di lavoro, per poter avere una idea dei problemi pratici cui andavo incontro.

Spero quindi che quei pochi temerari che arriveranno a leggere fino a quì, possano trarne tutto il beneficio che mi sento di augurare, se non altro per accrescimento di conoscenza derivato dalla dimostrata volontà ed impegno profuso.