La lavorazione di uno specchio per telescopio prevede che un disco di vetro grezzo che costituirà lo specchio, venga strofinato col suo centro contro il bordo di un secondo disco di vetro facente funzione di utensile, con interposizione di abrasivo carborundum ad umido.

L’abrasivo utilizzato per il pesante lavoro iniziale di sbozzatura o scavo della curva è molto grossolano, in modo che il lavoro proceda con maggiore velocità ed efficienza nell’asportazione della grande quantità di vetro che porterà lo specchio ad avere una superficie concava e sferica, e l’utensile ad avere la superficie complementare convessa.

Una volta che sia stata raggiunta la profondità desiderata della calotta di sfera abrasa in quel modo, occorre proseguire la lavorazione per raffinare la rugosità più volte, fino ad arrivare ad ottenere nuovamente una perfetta superficie lucida.

Quell’affinamento è ottenuto dimezzando diverse volte le dimensioni della grana utilizzata via via in precedenza.

Gli abrasivi utilizzati in ottica hanno una granulometria (detta “grana” o “grit” per gli anglosassoni) ben definita in riferimento al diametro massimo del chicco, e la numerazione merceologica che la identifica riporta il numero di maglie per pollice quadrato utilizzato per ottenere quella precisa separazione con un setaccio.

Ogni chicco è in grado di “tagliare” delle schegge di vetro (sia dallo specchio che dall’utensile) che per lo più risultano essere di dimensioni paragonabili a quelle dell’abrasivo, lasciando quindi dei crateri sulla superficie in lavorazione di dimensione all’incirca del grano utilizzato (salvo casi, o meglio gli “incidenti” particolari del distacco di scaglie ”sorde”, cioè “penisole” di vetro che tardano molto a staccarsi…e lo fanno secondo la legge di Murphy “Nel momento in cui possono creare il maggior danno possibile” rigando pesantemente lo specchio già quasi lucido).

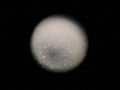

Durante la fase di affinatura progressiva della superficie di uno specchio in lavorazione, occorre quindi controllare l’andamento della grana abrasiva che stiamo utilizzando, facendo perdurare il lavoro finché ad una esame con un mezzo di ingrandimento adeguato, non si riscontri che la superficie risulta omogeneamente liscia e priva dei crateri prodotti dall’abrasivo più grossolano utilizzato in precedenza.

Solo a completa scomparsa di quei crateri grossolani, potrà essere deciso di continuare il lavoro dimezzando la granulometria dell’abrasivo, predisponendo allo scopo una pesante pulizia del posto di lavoro.

In questo modo operativo ciclico si arriva presto ad utilizzare un abrasivo la cui dimensione media del chicco è piccolissima e con essa i crateri. Quindi l’ispezione richiede un forte ingrandimento che non è più possibile ottenere semplicemente rovesciando un oculare di corta focale, come si faceva un tempo; ma oggi è possibile con piccoli microscopi portatili che sono pure dotati di reticolo che si sovrappone alla zona osservata e permette di avere un confronto visuale diretto con le asperità osservate, rispetto alla dimensione nota fornita dal reticolo.

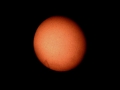

Lo specchio in esame deve essere appoggiato su una mensola di vetro, e deve poter venire ispezionato illuminandolo dal di sotto, ed anche lateralmente, per dar modo alla luce radente di mettere in risalto i crateri di vetro trasparente, che illuminati frontalmente non avrebbero contrasto sufficiente a permettere la loro identificazione.

L’apparecchio di ingrandimento utilizzabile è un piccolo microscopio in plastica, dotato di illuminazione LED con 2 batterie AA da 100 ingrandimenti, dotato di un reticolo nell’oculare, con divisione ogni 2 centesimi di millimetro (20 micron).

Con questo microscopi, nell’uso pratico si riescono a individuare all’interno di ogni divisione del suo reticolo, crateri del diametro fino a poco più di 5 micron, ampiamente sufficienti allo scopo di identificare i crateri della grana più fine utilizzabile prima della lucidatura a pece, che è la grana 1000 la quale ha un chicco con diametro massimo di 9 micron.