- Questo topic ha 71 risposte, 5 partecipanti ed è stato aggiornato l'ultima volta 2 anni, 6 mesi fa da

BARTolomei Mirco.

-

AutorePost

-

14 Gennaio 2020 alle 18:29 #11659

Finalmente si riprende a grattare !

Questa volta il progetto è “sperimentale”, nel senso che andremo a lavorare un blank a menisco di vetro calcio-sodico molto sottile, con un rapporto focale molto corto.

Non si hanno dati certi sulle potenzialità e sull’usabilità/affidabilità di un tale specchio, nonostante alcuni costruttori d’oltre oceano asseriscono che “vanno alla grande”, perciò eccoci qui pronti a studiare quello che ne uscirà fuori.

IL PROGETTO:

lo scopo è quello di realizzare un telescopio “ Dobson style” che sia di diametro generoso, compatto, leggero, trasportabile e con oculare ad altezza d’uomo comodamente seduto… in pratica il sogno di qualunque visualista.

E’ chiaro che qualche compromesso bisognerà accettarlo, non si potrà avere tutto…

Ma veniamo ai dati di progetto:

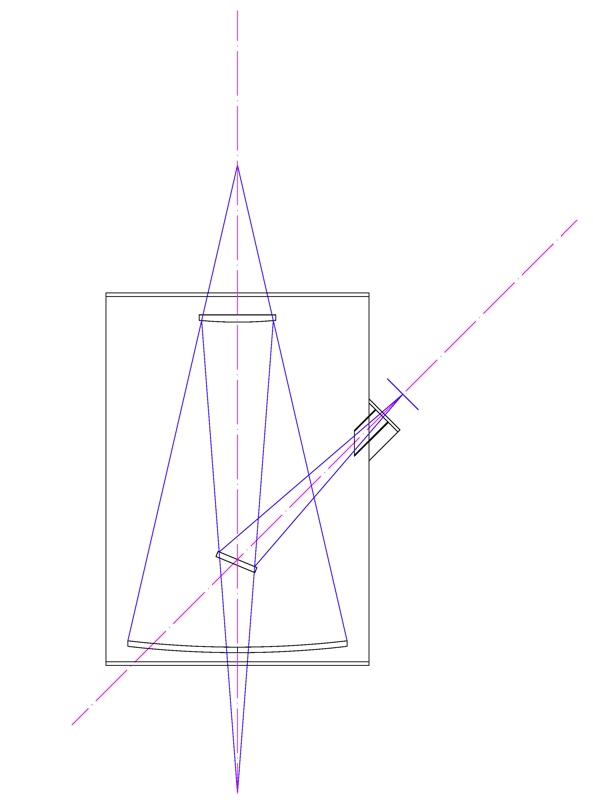

Schema ottico Ritchey-Chretien F6.6 con fuoco Nasmyth.

Specchio primario: menisco, diametro 600 mm, spessore costante 20 mm, F2.2 profilo iperbolico con K=-1.10

Specchio secondario iperbolico diametro 200 mm F -3.25 K= -5.11

Specchio terziario piano diametro 110 mm

Distanza specchio primario-secondario 890 mm per una lunghezza complessiva del “tubo/traliccio” di 1020 mm

Altezza massima oculare-suolo 1.25 m, mimima 0.95 m

Avremo modo di entrare nei dettagli costruttivi del telescopio più avanti, per ora si parte con la lavorazione del primario, ci sarà infatti, prima ancora di iniziare, da risolvere alcune problematiche che nascono nel momento in cui la superficie di appoggio del blank non è piana, come di solito avviene, ma curva.

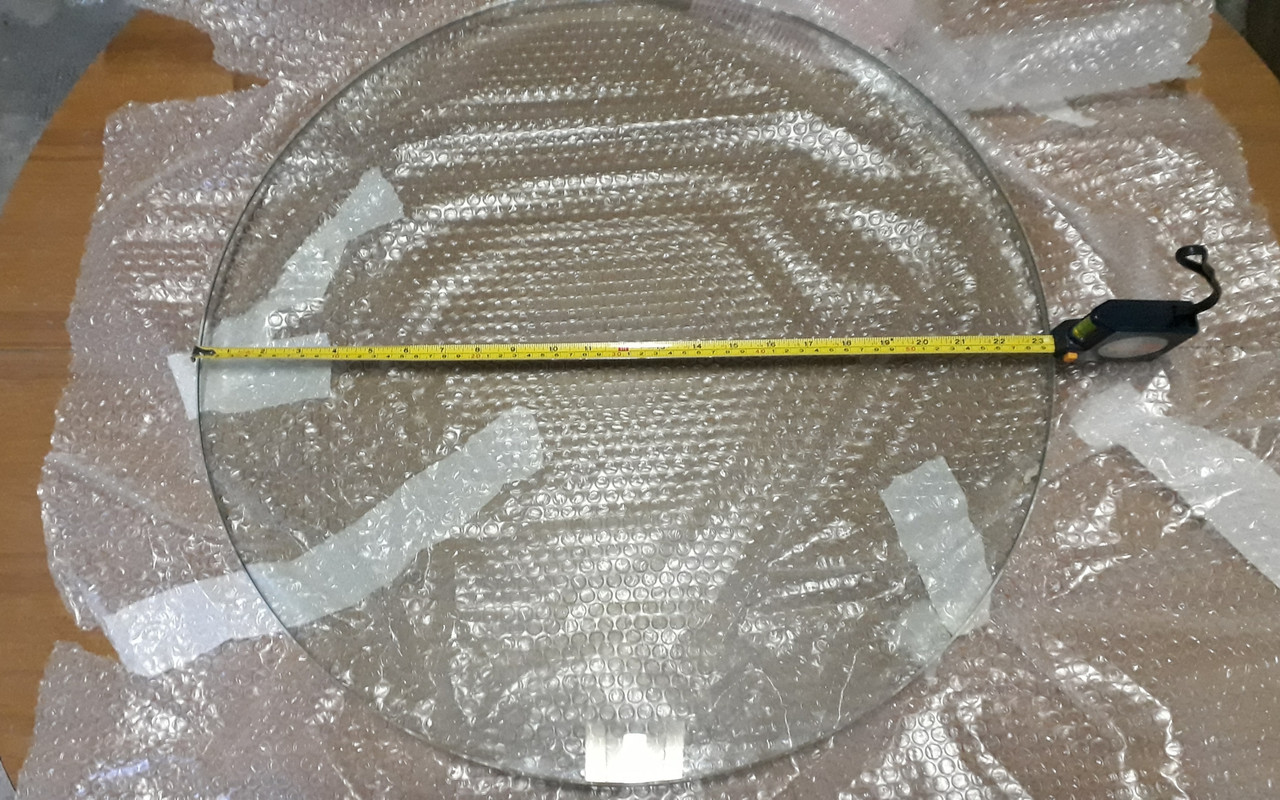

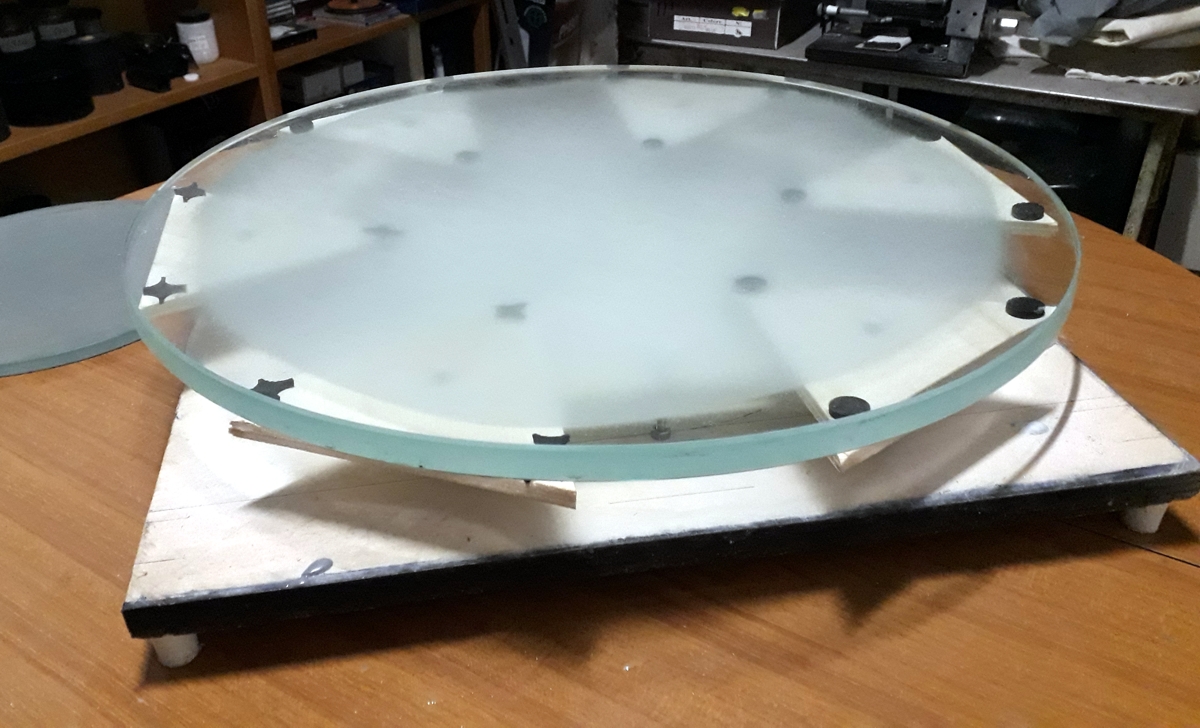

Intanto, ecco il menisco da 60 cm appena “scartato”. 20 Gennaio 2020 alle 14:00 #11664

20 Gennaio 2020 alle 14:00 #11664Oooooh Grandissimo Massimo

A quanto vedo, questa volta hai deciso di imbarcarti in un progetto più che ambizioso

Non vedo l’ora di seguire passo passo i progressi, e vedere come si potranno risolvere, gli inevitabili problemi che salteranno fuori con un progetto di queste dimensioni.

A presto e buon lavoro!!!20 Gennaio 2020 alle 15:24 #11665Grazie Mirco, infatti il primo problema è uno di quelli dove il tuo parere e quello di Giulio potrebbe essere illuminante.

Detta in modo semplice: dove caspita lo appoggiamo lo specchio per la lavorazione ?”

Detta in modo meno semplice: la cella “standard”, quella progettata con Plop, può essere valida anche per una superficie di appoggio curva ? con quali criteri si può valutare dove e come intervenire per modificare/ottimizzare una cella standard per ospitare uno specchio a menisco ( oltretutto sottile ) ?

Avevo anche pensato di fare una base in gesso, ricavando lo stampo direttamente sul menisco, ma questo, ammesso che sia efficace, sposterebbe solo il problema della cella a fine lavorazione. Quindi intanto ho iniziato a costruire una normalissima cella, come se lo specchio fosse piano, poi.. vediamo che succede, qualcosa ci inventeremo 25 Gennaio 2020 alle 11:08 #11666

25 Gennaio 2020 alle 11:08 #11666Ciao ragazzi

La soluzione di realizzare specchi riflettenti con un menisco di vetro di spessore commerciale 20mm, per suo rammollimento e afflosciamento su una superficie curva, risolve il problema del grande scavo che sarebbe necessario effettuare nel vetro. Ma poi sul menisco occorrerà lavorare di lucidatura e parabolizzazione, e quindi servirà un supporto in grado di portare in piano la superficie posteriore curva del menisco, possibilmente, se unito al vetro dello specchio, che sia senza indurre in esso delle costrizioni che generino deformazioni superiori ai 68,75 nanometri, date da diverso coefficiente di dilatazione termica.Io mi ritrovo abituato alla pratica del brain storming, e leggo da tempo dell’isolante edilizio Foamglass, seppure in riferimento ad utilizzazioni lontane da quelle ottiche…perchè per esperienza diretta, poprio in settori lontani ho spesso trovato le soluzioni di problemi vicini.

Avevo visto su filmati di Youtube che la struttura ad alveoli chiusi del Foamglass, lo rende tagliabile a mano libera con un segaccio da legno, e quindi immagino che non possa essere difficilissimo da lavorare per realizzare lo scavo concavo di supporto per un menisco (… con classica abrasione, o fresatura, o altro).

La validità meccanica-termica del supporto per la lavorazione di parabolizzazione (o come faccia posteriore abbinata allo specchio) mi parrebbe ottima per leggerezza, robustezza, assenza di elasticità, e dilatazione termica uguale a quella del vetro.

Il peso specifico del Foamglass è 100kg al metro cubo, cioè 26 volte meno del vetro normale che è di 2600kg al metro cubo.Penso anche che uno dei problemi potrebbe esere il tipo di “collante” per unire il menisco al supporto posteriore di base, in modo probabilmente rispettoso delle tolleranze ottiche.

E quì troverei interessante provare con la solita pece, che è da sempre una interfaccia meccanica per lavorazioni ottiche di lenti, con essa fissate sui supporti delle macchine di figurazione/lucidatura.

La pece è un genitore delle fibre di carbonio contenuto in grande quantità, e perciò ha pure bassissima dilatazione; e come il vetro è ritenibile un “liquido” solido a temperatura ambiente (è istruttivo il noto esperimento seguente della sua “lentissima velocità” di scorrimento causato dalla semplice gravità https://it.wikipedia.org/wiki/Esperimento_…_goccia_di_pece)D’altronde ci sono in giro doppietti funzionanti incollati con la pece da secoli, che se condizionata fra due superfici, per capillarità mantiene quasi in eterno le sue caratteristiche di cuscinetto non coercitivo.

La realizzazione sarà interessante e non certo facile. Ma al di la delle mie chiacchiere, secondo me (non trattandosi di una commessa, ma di una sperimentazione) converrà prendere le strade più semplici che ci verranno in mente strada facendo..come realizzare il supporto in gesso ad esempio, perchè c’è sempre tempo a correggere gli errori man mano che si presentano, senza “fasciarci la testa prima di averla rotta”.

25 Gennaio 2020 alle 19:12 #11668Giulio, In attesa di capire bene come progettare/costruire quello che suggerisci

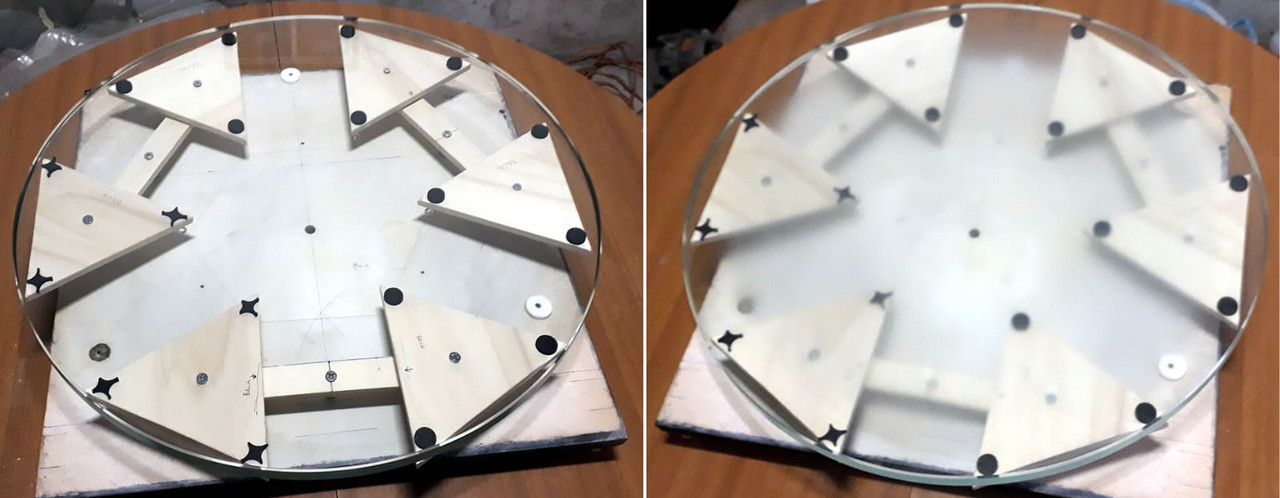

, ho costruito una cella “al volo”, molto provvisoria, quanto basta per appoggiarci il menisco ed iniziare a vedere su cosa e come si dovrà lavorare.

, ho costruito una cella “al volo”, molto provvisoria, quanto basta per appoggiarci il menisco ed iniziare a vedere su cosa e come si dovrà lavorare. Come pensavo dopo aver dato un’occhiata, semplicemente specchiandomi sul vetro, nonostante il rammollimento su stampo, la superficie è ben lontana dall’essere una sfera. A prima vista sembra una sfera, magari come “oggetto d’arredamento” potrebbe anche passare per sferico, ma per quello che serve a noi siamo ben lontano.

Volevo costruirmi un utensile adatto, ma per caso ho visto che l’utensile che avevo del 300 mm ha quasi la stessa curvatura del menisco. Appoggiando l’utensile sul menisco il bordo rimane sollevato di circa 1 mm.

Ma anche il menisco dava l’impressione di avere una curvatura più accentuata al centro e meno al bordo, come se la zona centrale fosse riuscita ad abbassarsi per gravità allo stampo durante il rammollimento, meglio di quanto avesse fatto il bordo.Perciò ho pensato che la sfera andava comunque uniformata iniziando dall’abrasivo 80, meglio con un utensile un po’ più “curvo”, in modo che le varie curvature zonali del menisco si sarebbero presto uniformate con quella dell’utensile, il quale si sarebbe consumato a partire dal centro e non dai bordi, senza comunque alterare la freccia complessiva ( o quasi ).

Nell’immagine, la “cella” improvvisata e provvisoria, su semplice multistrato dopo aver comunque sentito che ne pensava Plop. A destra la superficie dopo 2 seccate con l’80.

Si vede infatti che una corona di circa 4 centimetri al bordo, è rimasta lucida perché non viene raggiunta dalla lavorazione. Il centro viene”sfiorato” dall’utensile mentre la zona mediana-esterna è quella che ha più bisogno di essere lavorata e che subisce maggiormente l’azione dell’utensile.

Dopo altre tre sessioni, l’utensile si è adattato al menisco per poco più della metà del diametro, ma la progressione sembra essere abbastanza veloce. Infatti dalla prima seccata alla sesta, la superficie di contatto tra i due vetri è passata dai 50-60 mm iniziali ai 160 mm dell’ultima.27 Gennaio 2020 alle 9:25 #11669Bel lavoro nella cella Massimo!

La grana 80 fa strada in fretta, e la lavorazione nella robusta cella è la soluzione che viene in mente per prima.Quando al menisco, mi sento di affermare che in meccanica qualsiasi disco di qualsiasi materiale stampato o afflosciato a “scodella” mentenendo lo stesso spessore uniforme originale, si irrigidisce.

C’è sempre tempo a far esperimenti sul supporto.

Esperimenti che vedrei bene solo per verificare se fatto con materiale di massa inifinitesima e uguale coefficiente di dilatazione, possa dimostrarsi in qualche modo equivalente alla cella meccanica di più tecnologica costruzione. E quindi verificare se la sua costruzione non sia “difficile”, secondo la “mission” e il pensiero di John Dobson teso ad unire la semplicità con la funzionalità, e quindi sia estendibile a queste ottiche difficili.27 Gennaio 2020 alle 20:56 #11672Grazie Giulio

Però penso che la cella andrà rivista, forse servirà l’alluminio di adeguato spessore al posto del legno, specialmente sulle barre che sostengono i triangoli, altrimenti non si può caricare peso sull’utensile durante la lavorazione perché flettono alle estremità, di poco ma per il momento conviene andarci “leggeri” senza appoggiarsi troppo sull’utensile… non lo so, è meglio dare più spessore al multistrato o andare direttamente sull’alluminio ?Il menisco comunque è uscito dal forno abbastanza malconcio

( otticamente parlando ) , non nego che prima di iniziare avevo pensato “che bello si inizia direttamente a regolarizzare la sfera con patina e cerio”

( otticamente parlando ) , non nego che prima di iniziare avevo pensato “che bello si inizia direttamente a regolarizzare la sfera con patina e cerio”  ma l’illusione è durata pochissimo.

ma l’illusione è durata pochissimo.

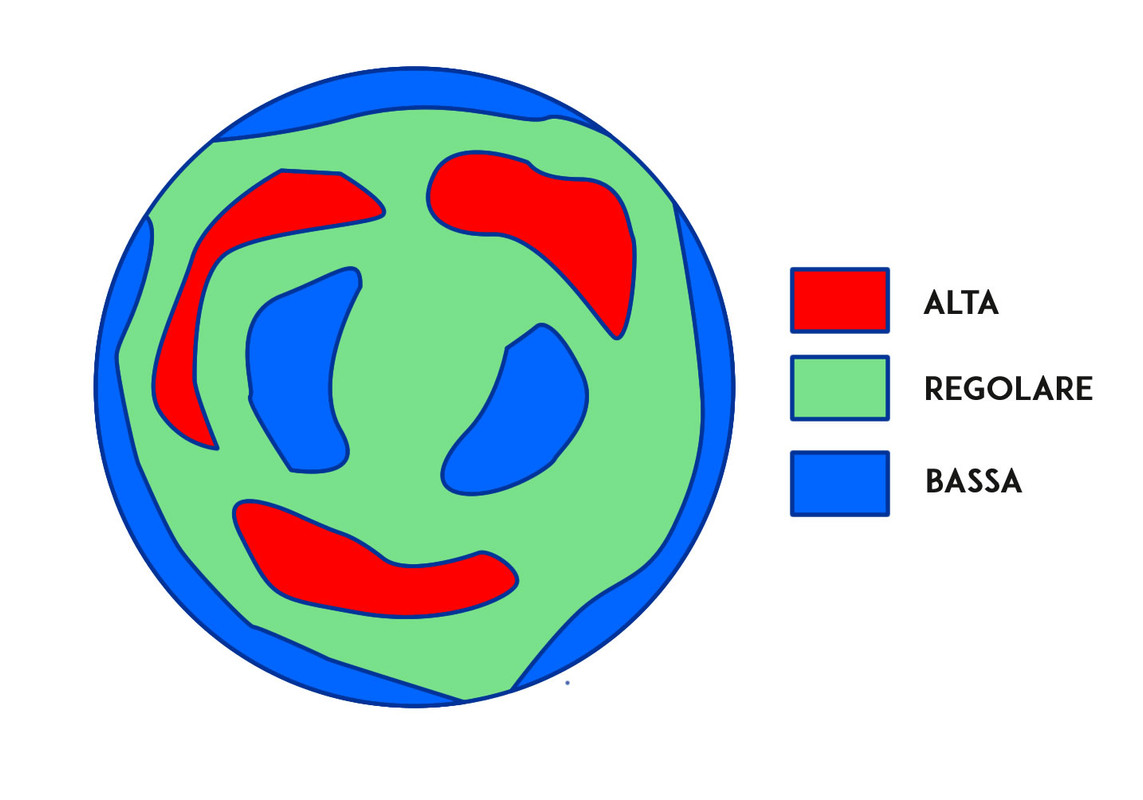

Astigmatismi e tante zone fuori figura con un “p/v” stimato di poco inferiore al millimetro.

Però, mi sono divertito a “mappare” lo specchio durante la lavorazione con l’80, quando in alcuni punti l’utensile si “impuntava” nel momento che toccava le zone più alte ed in altre scivolava via…

Questa era la situazione durante le prime passate con l’80, perciò ho dovuto prima restituire simmetria alla figura, lavorando il centro con le zone mediane, cercando di non modificare la profondità complessiva se non dello stretto necessario.

Ora lo specchio è sferico ( relativamente all’abrasivo 80 ) con una buona simmetria fino a 4 cm dal bordo. A questo punto si può estendere la lavorazione per arrivare a regolarizzare il bordo e quindi tutto il menisco.

Quando al menisco, mi sento di affermare che in meccanica qualsiasi disco di qualsiasi materiale stampato o afflosciato a “scodella” mentenendo lo stesso spessore uniforme originale, si irrigidisce.

Ma infatti! è quello che penso anche io… Qui ci vorrebbe Mirco che ci regala un bel calcolo sulle deformazioni di un menisco, così vediamo se abbiamo ragione e di quanto

27 Gennaio 2020 alle 22:52 #11673

27 Gennaio 2020 alle 22:52 #11673Ciao Massimo,

Ohhh grande, vedo che i lavori procedono

Diciamo che non mi sorprende affatto che il menisco non si sia curvato così uniformemente durante il rammollimento in forno. Era successo anche a me, quando avevo cercato di realizzare il blank lightweight, vedi:https://www.grattavetro.it/forums/topic/primario-420mm-foca/page/2/

Ad ogni modo ritornando alla questione deformazioni, diciamo che non cambia molto tra un disco o un menisco curvato, e questo è dovuto soprattutto al fatto che la curvatura di cui stiamo parlando non è poi così accentuata. Posso anche dirti che in prima approssimazione la cella che ti genera Gui Plop, la puoi considerare valida anche per il tuo specchio a menisco.

Detto ciò ti consiglerei di provare a generare due tipi di celle, una a 18 punti e una a 27. Poi appena ho un attimo, provo a fare dei calcoli più precisi, usando queste celle, alle vaie inclinazioni.Invece per quanto riguarda la cella che stai utilizzando ora, durante la lavorazione, si, ti consiglierei assolutamente di realizzarne una molto più robusta, in alluminio o acciaio.

Ciao e a presto

Mirco 27 Gennaio 2020 alle 23:23 #11677

27 Gennaio 2020 alle 23:23 #11677Ciao Mirco, ho rivisto quella discussione… che peccato, dispiace anche adesso, era davvero un gran bel lavoro !

Riguardo a Plop, quello che non capisco è quale spessore dovrei considerare per il calcolo. Facendo finta che il menisco sia un blank piano, per avere spessore quasi uniforme dovrei impostare un raggio di curvatura di qualche decina di metri. Altrimenti, inserendo il vero raggio di curvatura + spessore, Plop “pensa” che mi rimangono solo 1,5 millimetri di spessore al centro … 27 Gennaio 2020 alle 23:49 #11678

27 Gennaio 2020 alle 23:49 #11678Si Massimo Gui plop, probabilmente ha delle limitazioni.

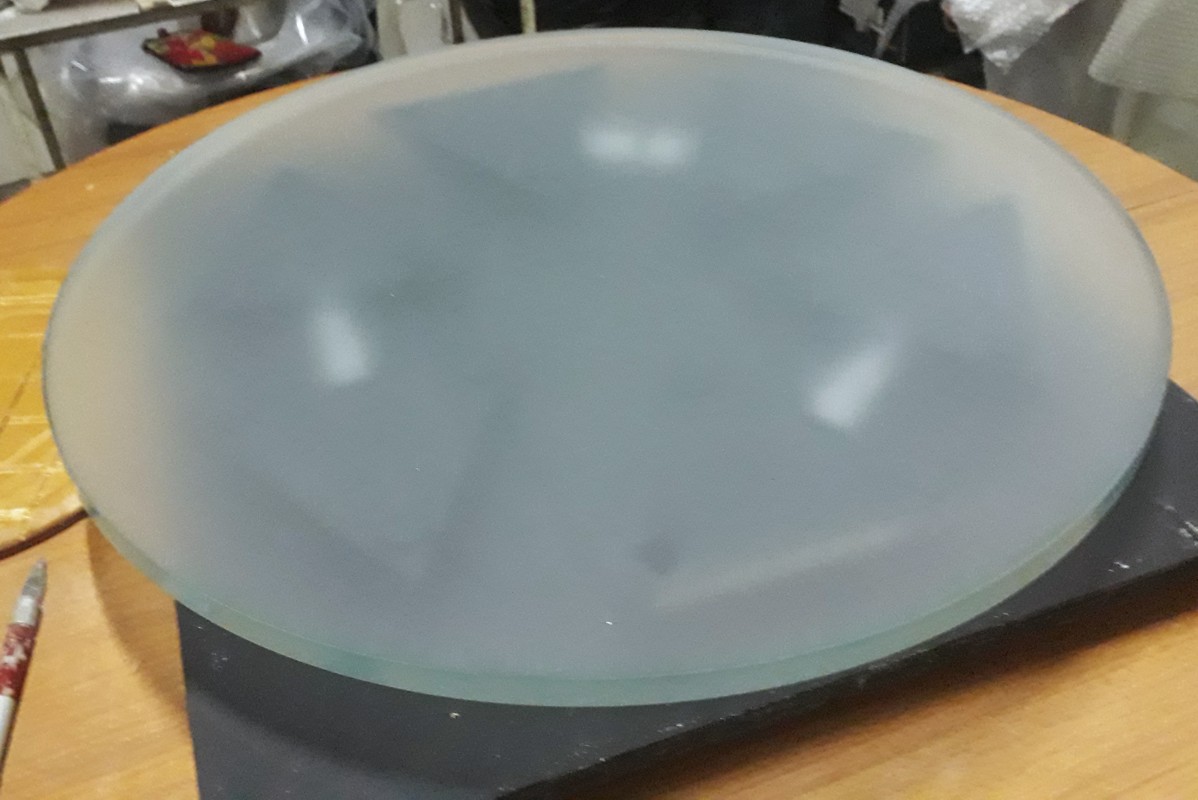

Guarda, io intanto proverei a mettere una focale moooolto lunga, in modo tale da simulare un blank a spessore praticamente costante, come è daltronde il tuo menisco.19 Aprile 2020 alle 23:51 #11715Ripresa la lavorazione , terminata la smerigliatura con grana 800 e le prime tre sessioni di lucidatura.

Questo lo specchio alla fine della lavorazione con la grana 800:

La cosa più difficile è stata correggere l’astigmatismo iniziale del menisco

Il rammollimento sullo stampo aveva generato una forma ben lontana dalla sfera e, se con un utensile a pieno diametro il raggiungimento della forma sferica durante la smerigliatura è abbastanza agevole, con un utensile sub-diametro al 50% diventa tutto molto più complicato… oltretutto senza poter effettuare verifiche sulla superficie, se non misure con lo sferometro ( che non ho fatto ) o la misura della focale con lo specchio bagnato ( che invece ho fatto

Il rammollimento sullo stampo aveva generato una forma ben lontana dalla sfera e, se con un utensile a pieno diametro il raggiungimento della forma sferica durante la smerigliatura è abbastanza agevole, con un utensile sub-diametro al 50% diventa tutto molto più complicato… oltretutto senza poter effettuare verifiche sulla superficie, se non misure con lo sferometro ( che non ho fatto ) o la misura della focale con lo specchio bagnato ( che invece ho fatto  )

)

Per dare un’idea , considerate che all’inizio, con lo specchio bagnato e la relativa riflessione della sorgente luminosa, si formavano ben quattro spot luminosi in un’area di qualche centimetro quadrato, dei quali un paio a fuoco mentre gli altri no.

Con la grana 400 ero arrivato a vedere un solo spot allungato, mentre al termine della 600 lo spot era diventato finalmente uno solo e circolare come la sorgente.

Quindi ho iniziato la lucidatura con lo stesso sub-diametro al 50%. Se l’astigmatismo è scomparso del tutto ce lo diranno i primi test sulla superficie che finalmente inizia ad essere riflettente. 20 Aprile 2020 alle 0:37 #11716

20 Aprile 2020 alle 0:37 #11716Ehilaaaa grandissimo Massimo

seguo con interesse

seguo con interesse

Certo che è un bel bestione!

Non vedo l’ora di vedere i primi ronchi

Buon proseguimentoo21 Aprile 2020 alle 16:14 #11726Bel lavoro Massimo!

Ottimo il sistema di verifica survatura e astigmatismo alla John Dobson!!

23 Aprile 2020 alle 23:52 #11735

23 Aprile 2020 alle 23:52 #11735Giulio, Mirco grazie !

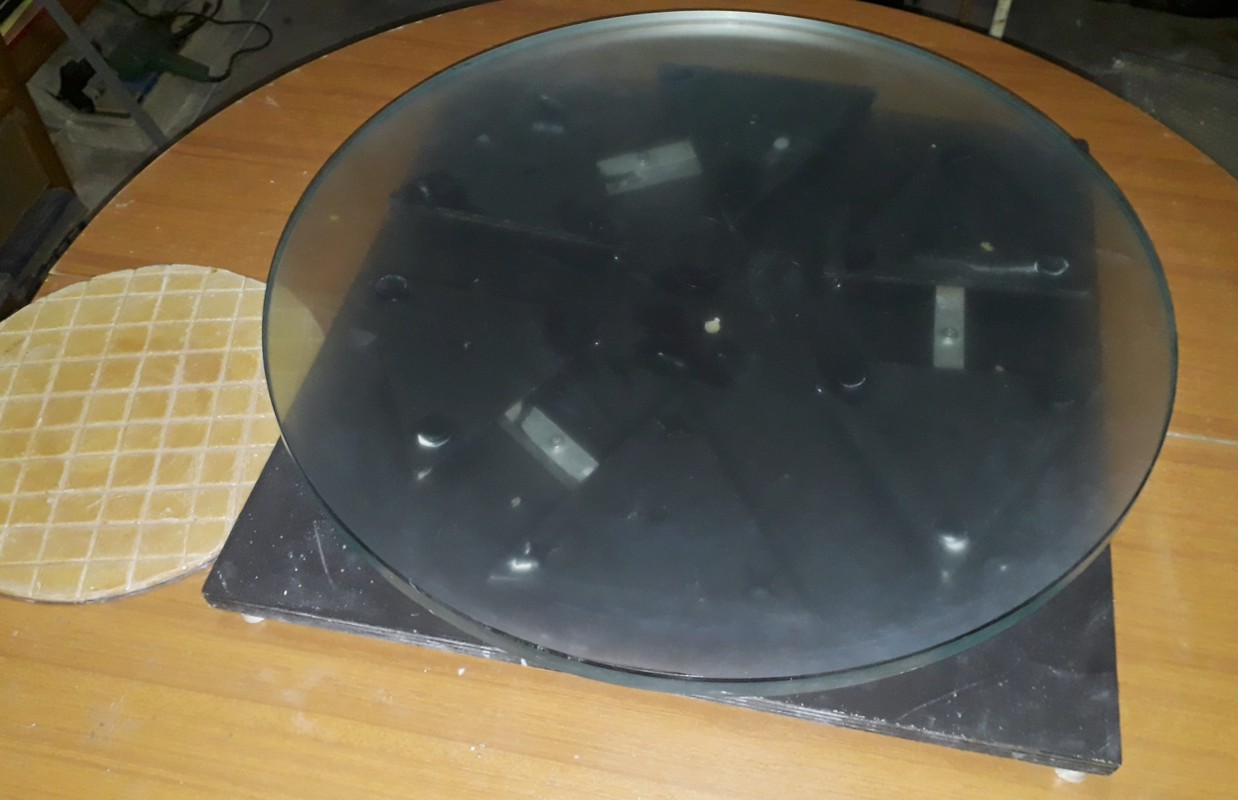

Ho costruito un “trespolo” per sorreggere lo specchio, sullo stile di quello descritto nell’articolo di Mirco, minimalista ed essenziale con “componenti” ricavati dalle sponde di un vecchio lettino Ikea

per sorreggere lo specchio, sullo stile di quello descritto nell’articolo di Mirco, minimalista ed essenziale con “componenti” ricavati dalle sponde di un vecchio lettino Ikea  con l’aggiunta di una vite con molla sul fermo superiore, in modo di avere po’ di regolazione dell’inclinazione.

con l’aggiunta di una vite con molla sul fermo superiore, in modo di avere po’ di regolazione dell’inclinazione.

Purtroppo, da un Rochi fatto al volo, è venuto fuori che la superficie è ancora astigmatica ! Non è tanto l’entità della deformazione a preoccuparmi quanto il metodo da utilizzare per uniformare i raggi di curvatura.

Con un utensile a pieno diametro sono sicuro che si sarebbe risolto abbastanza facilmente ma, costruire un utensile da 60 cm con relativa fusione, colata , pressatura e movimentazione, la vedo dura !

Perciò bisognerà capire come intervenire sull’astigmatismo con un sub-diametro. Devo dire che la cosa comunque mi incuriosisce, non ho mai lavorato su questo tipo di difetto , e non ho ancora idea delle soluzioni, se non quella ( tutta da verificare ) di iniziare a lavorare localmente in funzione del diametro utensile sul centro specchio, fino a raggiungere una zona centrale sferica per poi estendere gradualmente verso l’esterno. Mah…

Vedremo che ne uscirà fuori.. 24 Aprile 2020 alle 11:30 #11737

Vedremo che ne uscirà fuori.. 24 Aprile 2020 alle 11:30 #11737Ciao Massimo,

oooh molto bello il supporto minimalista

Già si vede che inizia a riflette bene, scalini, vaso di fiori ecc

L’unico punto che mi fa riflettere è il menisco posizionato in verticale in quel modo, che va benissimo per un blank normale, ma per un menisco così sottile mmmmm non lo so, non vorrei si flettesse troppo. Cosa ne pensi?

Hai proprio una bella gatta da pelare eh? non saprei dirti dome si può fare la sfericizzazione a mano con un sub diametro. Io l’ho fatta e viene bene, lavorando a macchina, ma a mano proprio non saprei come si fa.

Ciao

Mirco -

AutorePost

- Devi essere connesso per rispondere a questo topic.